Robotic WAAM

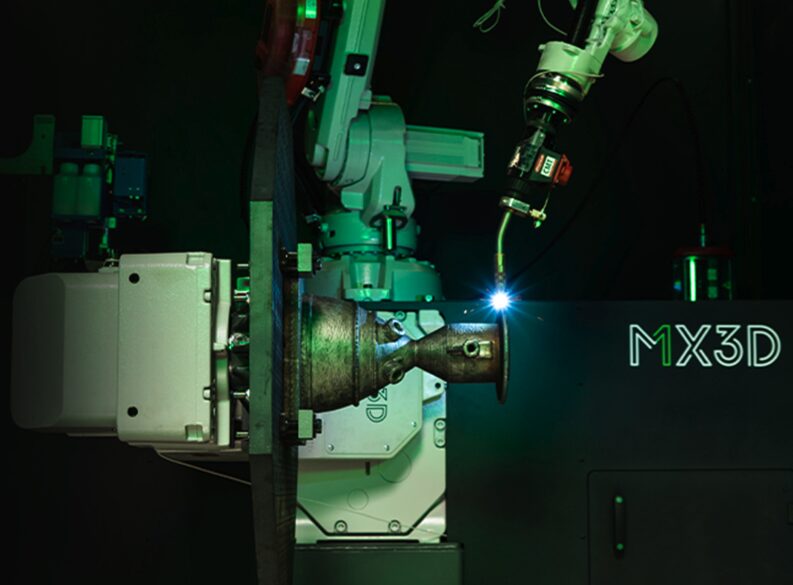

WAAM(Wire Arc Additive Manufacturing) 방식은 와이어를 아크 열원으로 용융시켜 용접 또는 적층하는 방식이에요. 1925년에 특허를 받은 DED 방식보다 5년 빠른 1920년에 특허를 받은 기술이에요. 우리가 일반적으로 알고 있는 용접방식으로 전류를 사용해 아크를 발생시켜 그 열로 금속을 용접해요. LMD(Laser Metal Deposition) 방식과 유사하지만 와이어의 굵기가 더 굵은 편이고 용접 위치가 정확하지 않은 등 WAAM 방식의 특성 때문에 본 형상에 가깝게 하기 위해선 LMD 방식에 비해 더 많은 가공 시간이 필요해요.

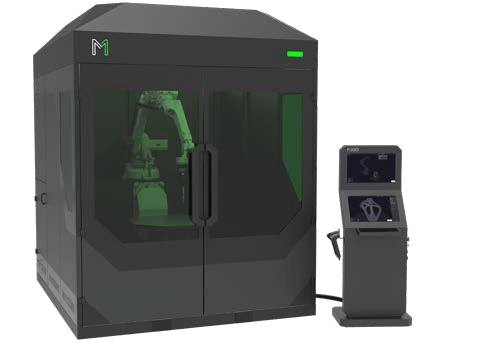

(주)에이치디씨는 MX3D의 한국 공식 대리점입니다.

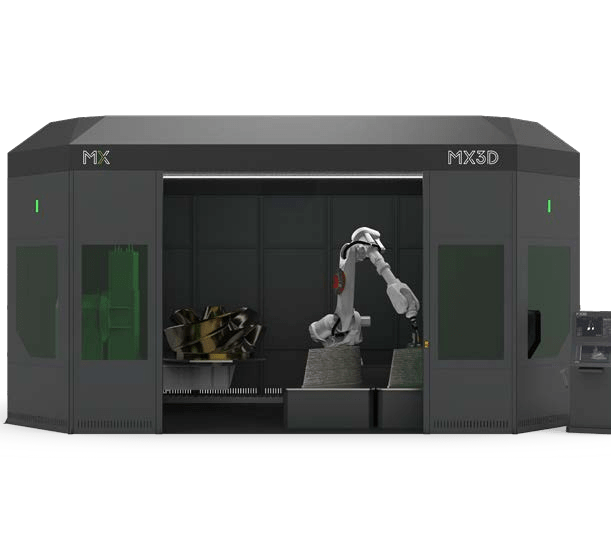

WAAM(Robotic Wire Arc Additive Manufacturing) 기술은 금속 용접용 와이어를 사용하여 금속적층제조 방식의 개념을 도입하여 레이어별로 반복적으로 금속 용접용 와이어를 녹여 형상을 제작하여 산업에 최적화된 금속 파츠들을 만들수 있도록 프로그래밍된 용접 로봇입니다.

WAAM 하드웨어 구성

로봇식 WAAM은 금속 용접용 와이어를 원하는 형태와 잡파일에 따라 설정된 패스대로 원하는 금속 적층물을 레이어별로 제작합니다.

산업용 다관절 로봇 시스템은 산업용도 적용에 아주 유연하며 각 산업별 응용 분야의 특정 요구 사항에 맞게 수정할 수 있습니다.

밀폐형 데카르트 시스템은 최고의 위치 정확도와 프로세스 제어를 제공합니다.

애드온물은 기존 장비를 하이브리드, 적층 및 절삭 시스템으로 변환할 수 있습니다.

제어 시스템

WAAM 시스템을 제어하는 소프트웨어는 모든 프로세스 작업을 지시하고 부품이 의도한 대로 제조되도록 보장합니다.

WAAM은 제어시스템이 로봇 관련 동작 및 행동을 제어하기 때문에 제대로 된 제어시스템을 갖추는 것은 WAAM 공정의 핵심입니다.

여기에는 다음이 포함됩니다.

잡파일을 기계 지침 및 금속 적층 제조 패스 전략으로 변환하는 패스 경로 생성.

모든 프로그래밍을 물리적 동작으로 변환하는 로봇 동작 제어.

안전하고 효율적인 작업을 위한 센서로 고품질 WAAM 출력을 보장합니다.

용접 공정의 제어

원칙적으로 모든 용접 공정은 WAAM과 함께 사용될 수 있습니다. 실제로는 다음 세 가지 용접 공정이 주로 사용됩니다.

MIG(GMAW): 일반적으로 개방형 대기에서 제작된 대형 부품을 제조하는 데 사용되는 가장 큰 증착 속도를 제공하며 구현이 쉽고 장비 비용이 저렴합니다.

CMT: 더 긴밀한 공정 제어와 더 낮은 열 결함 확률을 제공하는 더 낮은 증착 속도를 갖춘 MIG의 변형입니다.

TIG(GTAW): 가공 중에 와이어 공급 메커니즘을 회전해야 하기 때문에 낮은 용접 속도에서 MIG보다 높은 용접 품질을 제공합니다.

다양한 국제 표준의 용접 와이어 사용 가능

스테인리스강, 알루미늄, 구리 합금, 고강도 강철, 인코넬 등 표준 용접 와이어라면 어떤 재료라도 사용이 가능하고, MetalXL 소프트웨어와 산업용 로봇을 결합해 제작하고자 하는 파트의 디자인부터 프린팅까지 전반적인 프로세스를 간결하게 관리할 수 있다는 장점을 가지고 있습니다. 때문에 일반적으로 3D 프린터가 많이 사용되는 산업 분야뿐만 아니라 디자인 업계에서도 다양하게 사용하고 있습니다

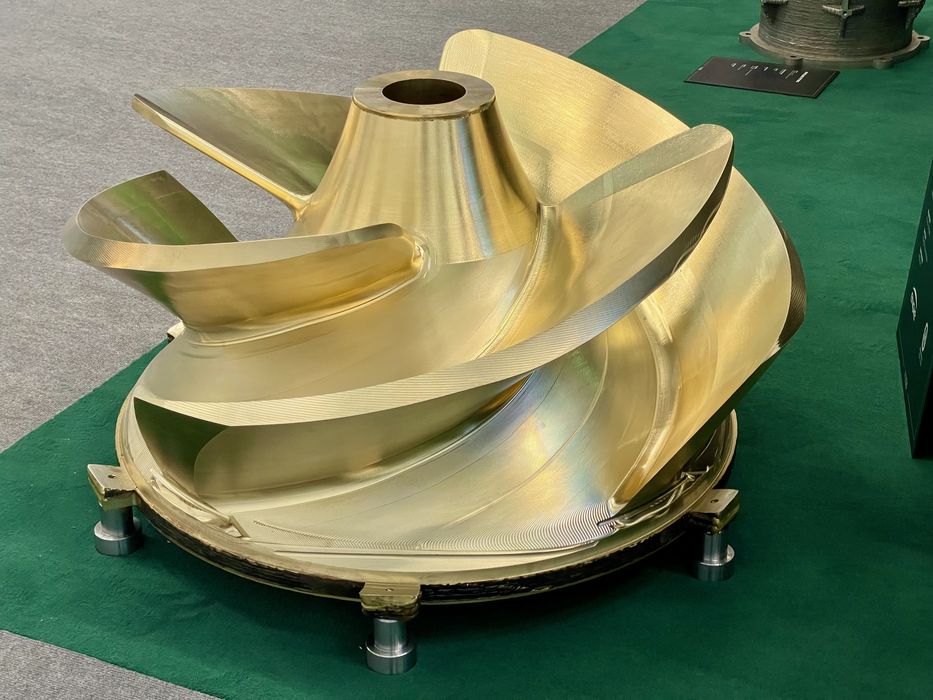

조선해양 부품 제작 및 대형 파츠제작에 적합한 공정

MX3D의 로보틱 WAAM 방식은 해양산업에서 사용되는 복잡한 부품 또는 파트를 최적화된 재료와 자동화된 프로세스로 사용할 수 있습니다. 한번 제작하면 사용기간이 긴 선박의 부품들은 여분의 교체 부품 재고를 제작해두지 않는 경우가 많지만, 이럴 때 쉽고 빠르게 부품을 제작할 수 있다면, 가동 중단 시간을 최소화해두고, 수리 시설 및 예비 부품 보관소를 따로 갖추지 않아도 되니 산업은 물론 경제적으로도 가치가 높습니다. MX3D의 장비로 대형 임펠러, 프로펠러 블레이드, 알루미늄 용골, 카울 벤트 등 다양한 파트들이 제작되고 있습니다.

다양한 국제 표준의 용접 와이어 사용 가능

스테인리스강, 알루미늄, 구리 합금, 고강도 강철, 인코넬 등 표준 용접 와이어라면 어떤 재료라도 사용이 가능하고, MetalXL 소프트웨어와 산업용 로봇을 결합해 제작하고자 하는 파트의 디자인부터 프린팅까지 전반적인 프로세스를 간결하게 관리할 수 있다는 장점을 가지고 있습니다. 때문에 일반적으로 3D 프린터가 많이 사용되는 산업 분야뿐만 아니라 디자인 업계에서도 다양하게 사용하고 있습니다

MX3D는 생산시설, M1장비, 그리고 부품등에 공식적으로 LRQA 인증을 받았습니다.

STEEL

(Stainless) Steels

308LSi: EN ISO 14343 – A: 19.9LSi

316LSi: EN ISO 14343 – A: 19.12.3LSi

Duplex ER2209: EN ISO 14343 – A: 22.9.3NL

Carbon Steels

G3Si-1: EN ISO 14341-A: G 3Si1

G4Si-1: EN ISO 14341-A: G 4Si1

High-Strength Steels

NiMo: EN ISO 16834-A: G Mn3Ni1Mo

NiCrMo: EN ISO 16834-A: G Mn3Ni1CrMo

Steel alloys

Stainless Steels

Maraging Steels

Tool Steels

Mild Steels

Low alloy Steels

Duplex Steels

NICKEL ALLOYS

Ni625

EN ISO 18274 : S Ni 6625 (NiCr22Mo9Nb)

Ni718

EN ISO 18274 : S Ni 7718 (NiFe19Cr19Nb5Mo3

ALUMINIUM

5356: EN ISO 18273: S Al 5356 (AlMg5Cr(A))

5183: EN ISO 18273: S Al 5183 (AlMg4,5Mn0,7(A))

4018: EN ISO 18273: S AI 4018 (AISi7Mg)

4046: EN ISO 18273: S AI 4046 (AISi10Mg)

4000 series

5000 series

BRONZE

CuSi3 : EN ISO 24373: S Cu 6560

CuAl8: EN ISO 24373: S Cu 6100

CuAl8Ni6: EN ISO 24373: S Cu 6328

METAL XL CAM

MetalXL CAM은 다양한 금속 합금 WAAM 금속 출력을 위한 광범위한 프린팅 전략 및 공정 라이브러리, 타당성 검사 도구 및 고급 슬라이싱/솔빙을 포함하는 잡파일 생성을 하기위해 경로 계획을 위한 전용 인터페이스입니다.

METAL XL LIVE

MetalXL Live는 금속3D프린팅 실시간 모니터링 인터페이스입니다. MetalXL 제어 시스템 덕분에 사용자는 인쇄를 시뮬레이션하고 프로세스를 실시간으로 제어하며 데이터를 기록할 수 있습니다.

METAL XL VIZ

WAAM 금속적층제조 후 분석을 위한 MetalXL Viz. 해당 기능을 통해 출력 중 획득한 광범위한 데이터를 수집, 분석, 결함 감지, 인쇄된 부품 인증 및 전략 및 공정 개선을 위해 수집된 데이터에 대하여 3D 보고서를 생성할 수 있습니다.