Ariane Group

Ariane Group의 미래형 모듈의 단순화

일체형 디자인

122개의 분사 노즐과 부속품들을 하나의 단일 부품으로 제작!

“미션 크리티컬”은 항공 우주 산업에서 사용되는 클래스 1 부품들을 완벽하게 설명합니다. 수억 달러의 비용이 드는 프로젝트들은 이러한 부품들에 의존합니다. 따라서 엔지니어들은 제조공정을 단순화 및 효율화 시켜 부품의 수를 줄이면서 최고의 품질과 기능 및 견고성을 갖춘 부품을 지속적으로 개발하고 있습니다. EOS 적층 제조 기술 덕분에 ArianeGroup은 한단계 더 도약하는대에 성공하였습니다. 248 개의 가각의 분사노즐을 사용하여 제작되었던 로켓 엔진의 인젝터 헤드를 이제 단일 부품으로 제작이 가능합니다. 인젝터 헤드가 단순화되고 말 그대로 올인원 (AiO) 디자인으로 축소되었습니다.

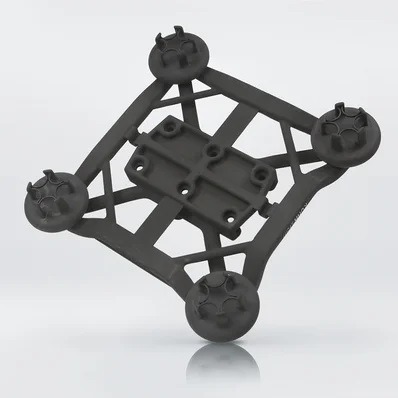

올인원 (AiO)디자인을 사용하여 122개의 분사 노즐을 하나의 인젝터 헤드로 EOS NickelAlloy IN718로 제작하였습니다.

Ariane 프로그램에서 우리는 EOS의 전문성과 혁신적인 강점을 결합하고 있습니다. 우리는 함께 로켓 엔진 용 인젝터 헤드의 적층 제조 작업을합니다. 그 결과는 인상적입니다. 생산 시간을 대폭 단축하고 비용을 50 % 절감했습니다.

Dr.-Ing. Steffen Beyer | Head of Production Technology, Materials & Processes | ArianeGroup

필요 부품의 개수를 줄여 생산 단가는 더 낮지만 효율성은 더 높은 로켓 엔진 분사 헤드 제작!

European Space Agency (ESA)는 효율적인 발사체 기술을 사용하여 우주 운송 분야에서 강력하고 독자적인 위치를 유지하고자합니다. ArianeGroup (Airbus Group과 프랑스의 Safran 그룹의 합작 투자 프로젝트)는 차세대 기술을 개발하기 위해 설립되었습니다. Ariane 은 통신 위성 같은 무거운 것들을 지구 궤도 밖으로 운반 할 수 있게 다양한 발사체들을 연구하고 개발하고 있습니다.

추진 모듈은 극한의 상황에서 엄청난 힘을 생성합니다. 그렇기 때문에 최고 수준의 안전성, 신뢰성과 정밀성이 필요합니다. 분사 헤드는 추진 모듈의 핵심 요소 중 하나로써 연소실에 연료혼합물을 공급합니다.

전통적인 디자인은 다양한 제조 단계에서 생산 및 조립 된 248 개의 부품으로 구성됩니다. 주조, 브레이징, 용접 및 드릴링과 같은 다양한 처리 단계는 극심한 부하에서 위험을 구성 할 수있는 약점을 초래할 수 있습니다. 또한 시간이 많이 걸리고 복잡한 프로세스입니다. 인젝터 요소 분야에서 기존의 생산은 구리 슬리브에 8,000 개 이상의 교차 구멍을 뚫고이를 통해 흐르는 수소를 산소와 혼합하기 위해 122 개의 인젝터 요소에 정확하게 나사로 고정해야합니다.

이러한 수치를 살펴보면 모든 요소를 결합하는 기능적으로 통합 된 하나의 구성 요소가 분명하지만 야심 찬 목표 여야 함을 분명히 알 수 있습니다. 이는 또한 상당한 경제적 잠재력을 방출 하고 특히 클래스 1 구성 요소의 경우 생산 시간뿐만 아니라 처리 단계 수를 줄일 수 있습니다.

248개의 개별 부품들을 금속 3D 프린팅을 사용하여

이러한 문제에 대한 솔루션은 적층 제조를 통해 제공됩니다. ArianeGroup의 생산 기술-재료 및 공정 책임자 인 Dr.-Ing. Steffen Beyer는 산업용 3D 프린팅이 선택된 이유를 설명하며“EOS 기술을 사용하여 인젝터 헤드를 일체형으로 생산할 수 있습니다. 통합 기능, 경량 구조, 더 단순한 설계, 더 짧은 리드 타임을 단일 구성 요소에 결합했습니다. ” 프로젝트 팀은 다시 내열성 및 내식성 니켈 기반 합금 (IN718)을 재료로 선택했습니다. 이 소재는 고온에서 우수한 인장, 내구성, 크리프 및 파괴 강도를 제공하며 새로운 생산 기술과 함께 사용됩니다.

“부품을 성공적으로 개발 한 후 우리는 비용 효율성에 관심을 돌 렸습니다.”라고 생산 기술-재료 및 프로세스의 Fabian Riss 박사는 말합니다. ArianeGroup의 핵심 요구 사항은 리드 타임과 단위 비용을 줄이는 것이 었습니다. 제조는 초기에 증분 방식으로 수행되었습니다. 와 프로세스 EOS M 290 . 성공적인 시험 테스트 후 생산이 크게하기 위해 확장되었다 EOS M 400-4 시스템 . -4- 레이저 기술은 추진 모듈 부품이 고속으로 4 배까지 제조 할 수 있었다. “구성을 스케일 업 고 생산성 EOS M 400-4 시스템 으로의 프로세스 아리안 프로젝트의 산업화와 경쟁력을 높이기위한 중요한 단계였습니다. EOS 직원의 경험과 업계 전문성 덕분에 협업이 매우 효율적으로 진행되었습니다. 결과는 스스로를 대변하고 훌륭한 팀 성과의 증거입니다. “라고 Steffen Beyer 박사는 덧붙입니다.

일체형 디자인

적층 제조를 사용하여 생산 된 새로운 인젝터 헤드의 결과는 매우 인상적입니다. 248 개의 부품을 단 하나의 부품으로 생산시간을 극한으로 단축시켰지만 동일한 기능을 가지고 있습니다.

EOS의 산업용 3D 프린팅 기술을 사용하여 122개의 분사노즐, 베이스, 전면 플레이트, 돔, 수소 및 산소 연료공급관 등 수많은 부품들을 하나의 단일 부품으로 제작하였습니다.

EOS의 파우더 베드 기반의 산업용 3D 프린팅 기술은 예를 들어 122 개의 분사 노즐,베이스 및 전면 플레이트, 분배 돔을 수소 및 산소 연료 용 해당 공급 파이프로 인쇄 할 수 있음을 의미합니다. 하나의 통합 구성 요소. 단일 레이저 시스템과 비교하여 EOS M 400-4 멀티 레이저 시스템의 생산성이 훨씬 높아 AiO 인젝터 헤드의 예에서 건설 시간을 3 배, 비용을 50 % 줄일 수있었습니다.

프로젝트 팀은 일련의 추가 성공을 기록 할 수있었습니다. 주조 부품의 품질과 비교하여 단순화 된 설계와 향상된 재료 특성으로 인해 적층 기술은 강도를 잃지 않고 벽 두께를 상당히 줄일 수있었습니다.

무게를 줄이면 건설 시간과 비용이 크게 줄어 듭니다.

마지막으로 적층 제조 공정을 통해 혁신주기를 크게 단축 할 수 있습니다. 부품 을 주조 할 때와 같이 엔지니어가 도구를 준비하는 데 시간을 할애하지 않고도 개발 단계에서 구조 개선, 설계 수정 및 테스트 구성 요소의 제조 를 CAD 데이터를 기반으로 생산에 직접 적용 할 수 있습니다. 따라서 산업용 3D 프린팅은 리드 타임 측면에서 비약적인 도약을 달성합니다. 일반적으로 각 반복은 약 반년이 필요했지만 이제는 한 번의 반복이 며칠 밖에 걸리지 않습니다. 또한 전체 제조 체인이 이제 ArianeGroup의 구내에서 사내에서 펼쳐집니다. 요컨대 : 임무 완수!

ArianeGroup의 Ariane 6 부품 : 248개의 부품들을 조립하여 제작되어야 했을 핵심 부품을 EOS 금속 3D 프린터를 사용하여 단일 부품으로 제작.

Functional Integration

금속 3D 프린팅을 활용하면 기존의 용접이 필요하거나 접합이 필요했던 부품들을 단일 품목으로 제작이 가능합니다.

Linde사는 금속 3D 프린팅을 통해 기존에 최소 15개 이상 제작해야되었던 HYDROPOX Burner를 All-in-One Design(AiO)를 활용하여 EOS사의 AM 솔루션을 사용하여 보다 빠르고, 견고하고 원가를 절감하여 생산할 수 있었습니다.

Linde사의 HYDROPOX® burners는 EOS M290에서 EOs MaragingSteel MS1 을 사용하여 제작되었습니다.

EOS Quality Assuarance

Technology Readiness Level (TRL)

For EOS 3D Printing Materials

금속 3D 프린팅은 아직 재료나 기술이 기존 금속 제조에 비해 퀄리티가 떨어지고 사용이 안되고 있다고 생각하는 의견들이 많습니다. NASA에서 개발한 TRL 컨셉은 현재 다양한 산업에서 사용중인 지표입니다. EOS는 금속 3D 프린팅이 컨셉 제작 및 연구를 위한 목적도 있지만 실제 AM 솔루션으로 사용할 수 있게하고자 꾸준히 수십년간 연구해왔고 현재 수많은 산업 분야에서 메탈 3D 프린팅을 제조에도 사용하고 있습니다.

EOS사는 크게 CORE 와 PREMIUM으로 두가지 분류로 CORE Product 는 TRLs 3-6 , PREMIUM 은 TRLs 7-9 범위의 금속 소재들을 개발 및 연구하고 있습니다. 산업 표준에 맞춰 개발되고 검증된 소재들을 사용하여 원하는 결과물을 얻을실 수 있습니다.

QUALITY MANAGEMENT & ASSURRANCE

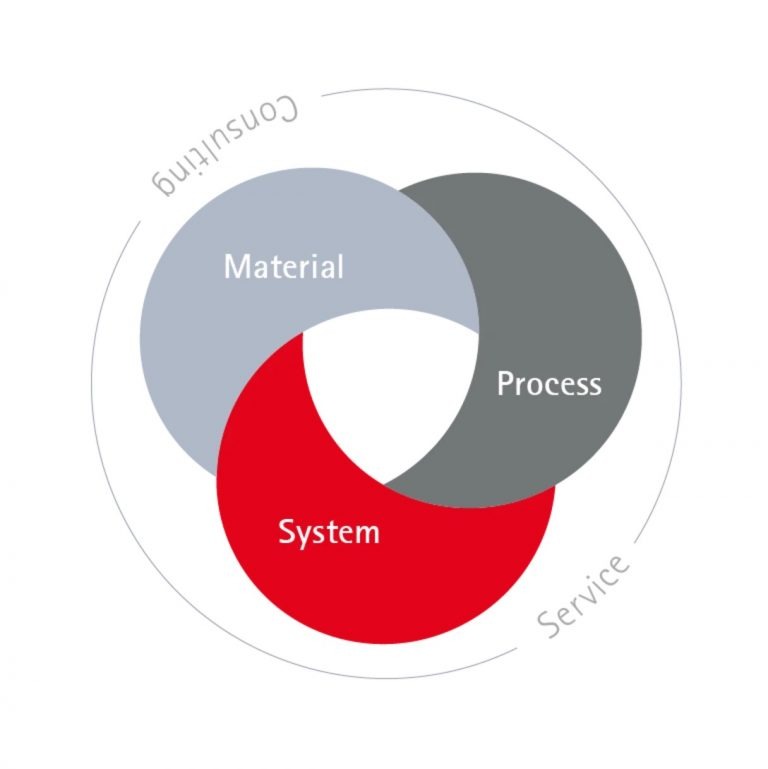

산업용 금속 3D 프린터들은 3D 프린터산업에서도 가장 고가에 가격대가 형성되어 있을 정도로 가장 고도화된 설비이며 꾸준한 관리 및 안정성이 보장되어야 하는 설비입니다.

EOS 사는 가장 오래동안 메탈 3D 프린팅 분야를 연구해온 선두주자로서 수년간 3D 프린팅 기술의 개발 및 최적화 뿐만이 아닌 고객사들의 니즈를 파악하고 협력하여 재료와 소프트웨어 개발해 왔습니다.

산업용 3d프린터는 3D 프린터 기술뿐만이 아닌 3D프린터 + 소재 + 소프트웨어의 3합이 서로 최적화 되어 있어야 최상의 결과물을 제공 할 수 있습니다.

EOS는 전세계에서 가장 많은 산업용 3D 프린터를 판매하였고 이 노하우를 활용하여 고객사들이 장비를 최대한 잘 활용하고 미래를 도약할 수 있는 가능성을 열어 보실 수 있기 바랍니다.

Innovation Stories

수많은 기업들은 EOS의 금속 3D 프린터들을 사용하여 혁신을 주도하고 있습니다.

(주)에이치디씨 대표이사:서찬경 / 주소:경기도 일산동구 중산동 1681 대방트리플라온 A동 1층, 1004호

전화번호: 031-817-6210 / E-mail: support@hdcinfo.co.kr

Copyright © 2020 (주)에이치디씨 HDC Co. Ltd. All Rights Reserved.