MKFG – 고객사 사례 : 클레나웨어 시스템즈

2023년 8월 8일

MKFG – Q&A 파이프라인 디자인과 엔지니어링

2023년 8월 10일

MKFG – 고객사 사례 : 클레나웨어 시스템즈

2023년 8월 8일

MKFG – Q&A 파이프라인 디자인과 엔지니어링

2023년 8월 10일

“Markforged 기술 덕분에 기계 가공 센터에서 제조하는 것보다 생산 시간과 비용을 80% 절약했습니다.”

– 루카 팔라마라(Luca Palamara) 기계 설계 엔지니어.

기업

토데마는 1960년부터 고객 사양에 맞는 맞춤형 솔루션을 설계하는 동시에 최첨단 기술 혁신을 주도하여 다양한 분야의 시장에서 사용할 수 있는 기계와 플랜트를 설계하고 제조해 왔습니다.

회사는 와이어 가공기를 개발하여 이탈리아 현지 요구 사항을 충족하는 것을 필두로 와인 캡슐 기계에서 제약 포장, 자동화, 로봇 공학, 하이 다이내믹 시뮬레이터에 이르기까지 다양한 산업 부문으로 확장하고 다각화했습니다. 오늘날 토데마는 유럽, 미국, 호주로 수출하고 있습니다.

도전 과제

토데마는 최첨단 혁신을 지속하면서 고객에게는 맞춤형 기계를 생산 납품해야 했으므로 항상 프로토타입을 대량으로 제작해야 했습니다. 전통적으로 이렇게 프로토타입을 제작하려면 제조 부서의 리소스가 필요했고 그 결과 CNC 기계로 최종 부품을 생산하며 귀중한 시간을 낭비했습니다. 일부는 하도급 방식으로 진행했기 때문에 대기 시간과 비용을 안정적으로 통제할 수 없었습니다.

파비아 대학교(University of Pavia), 밀라노 이공대학교(Politecnico di Milano)와 파트너 관계를 맺고 있는 토데마는 항상 신기술에 지극한 관심을 표현해오고 있습니다. 그 결과 토데마는 전통적인 기술로는 해결하기 어려운 변화무쌍한 문제에 답을 얻을 수 있겠다는 확신을 갖고 적층 제조를 모색해보기로 했습니다.

해결책

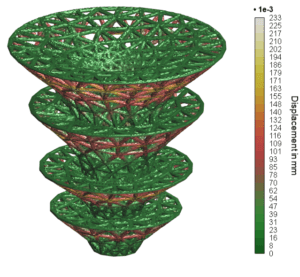

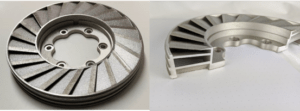

Markforged의 기술인 연속 섬유 강화(CFR) 덕분에 토데마는 알루미늄과 기계적 강도가 동일한 프로토타입과 최종 사용 부품을 모두 생산할 수 있었습니다. 우수한 표면 마감과 일관된 치수 공차 덕분에 Markforged 기술은 생산품의 프로토타입을 제작하고 최종 사용 부품을 소량 생산하기에 제격인 솔루션이 되었습니다.

사내에서 프로토타입을 프린팅할 수 있는 능력이 생겨 기계의 구현과 시험 운전, 검증에 필요한 리드 타임이 크게 단축되었습니다. 이를 통해 가동 중지 시간을 줄이면서 회사의 CNC 기계를 더 폭 넓게 사용할 수 있게 되었습니다.

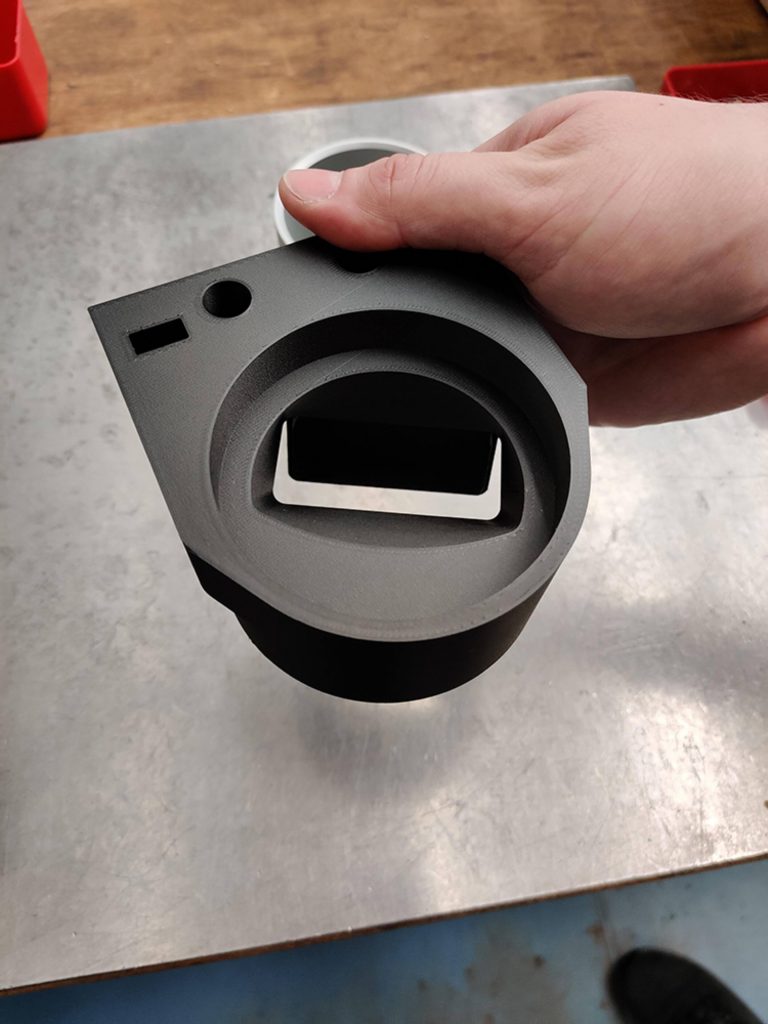

결과는 어떻게 되었을까요? 이제 특정 장비 형상을 기능적 프로토타입으로 제작하여 빠르고 경제적이며 손쉽게 테스트할 수 있으므로 눈 깜짝할 새에 제품을 개발할 수 있게 되었습니다. Markforged 3D 프린팅 덕분에 토데마는 다른 영역에서도 더욱 효율적으로 생산할 수 있다는 사실을 알게 되었습니다. 프로세스를 빠르고 쉽게 진행할 수 있어 엔지니어, 설계자, 기계 기술자가 좋아하는 일에 100% 집중할 수 있는 시간이 길어졌고, 그것은 바로 혁신입니다.

미래

Digital Forge 플랫폼을 채택한 토데마는 그 덕분에 적층 제조 사용의 스펙트럼을 확장해올 수 있었습니다. Markforged 제품은 프린팅 신뢰성과 품질이 우수하여 토데마는 시제품뿐만 아니라 생산 부품도 3D 프린팅합니다. 오늘날, 3D 프린팅 구성품이 포함된 기계가 토데마에는 아주 많습니다.

또한, 소프트웨어가 사용자 친화적이어서 기술팀은 소프트웨어를 배우느라 고생하지 않고도 처음부터 이러한 이점을 바로 이용할 수 있었습니다. 이런 점 덕분에 팀은 파트를 손쉽게 최적화하고 제품 개발 초기 단계부터 CFR의 이점을 활용할 수 있습니다.

토데마의 향후 연구 개발 프로그램은 3D 프린팅을 더 많이 사용하여 리드 타임은 더 짧게, 프로토타입은 더 저렴하게, CNC 가공 대역폭은 더 넓게 만들어 처음부터 끝까지 뛰어난 과정을 거쳐 제품을 개발할 예정입니다.

“제약 부문용 기계를 제작할 때 3D 프린팅으로 생산하도록 설계된 특정 형상과 (이미 포장된) 의약품 컨베이어를 통합해야 했습니다. 이전에는 6개의 구성 요소가 있었지만, 지금은 2개뿐입니다(구성 요소 수 66% 절감). Markforged 기술 덕분에 기계 가공 센터에서 제조하는 것보다 생산 시간과 비용을 80%나 절약했습니다.” – 루카 팔라마라(Luca Palamara) 기계 설계 엔지니어.

All of the information contained within this article is copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in this article should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.