MKFG – 고객사 사례 : 토데마

2023년 8월 9일

MKFG – 고객사 사례 Sidus Space

2023년 9월 4일

MKFG – 고객사 사례 : 토데마

2023년 8월 9일

MKFG – 고객사 사례 Sidus Space

2023년 9월 4일

가끔 엔지니어링 비즈니스의 여러 중요한 영역에 긍정적인 영향을 미치려면 — 연구 및 개발 속도, 제품 품질, 납기 및 고객 만족도 — 하나의 새로운 기술만 필요합니다. Aaron Moncur의 회사인 파이프라인 디자인 및 엔지니어링에 있어서 그 차이 만드는 기술은 연속 섬유 보강 (CFR)을 사용한 Markforged 복합 재료 데스크톱 3D 프린터 두 대였습니다.

Aaron Moncur은 거의 20년의 엔지니어링 및 제품 개발 경험을 가지고 있으며 아이폰 케이스부터 의료 기기 산업을 위한 복잡한 자동 기계까지 다양한 하드웨어 제품을 개발해 왔습니다. 2009년, Aaron은 파이프라인 디자인 및 엔지니어링을 설립하였으며 그의 팀은 연구 및 제조 팀을 위한 맞춤형 장비, 고정장치 및 자동화를 개발하는 데 중점을 두고 있습니다.

Markforged는 Aaron과 앉아서 자신의 엔지니어링 회사를 시작하는 것이 어떤 경험인지, 3D 프린팅이 어떻게 발전해 왔는지, 그의 Markforged 프린터가 그의 회사 운영 방식을 어떻게 바꾸었는지, 그리고 그의 고객들이 3D 프린팅된 최종 사용 부품을 조심스럽게 대하는 태도에서 좋아하는 태도로 어떻게 변화했는지에 대해 논의했습니다.

우리 고객은 모든 부품이 얼마나 잘 작동하고 매일 사용되는 동안 얼마나 잘 유지되었는지 보았습니다. 그 순간부터 그들에게는 가능성의 문이 열렸습니다. 그들은 앞으로 가능한 한 많은 부품을 인쇄하라고 했습니다: 우리는 혜택을 보고 있으며, 비용 절감과 시간 절약을 볼 수 있습니다.”

– 아론 몽커 (Aaron Moncur), 파이프라인 디자인 및 엔지니어링의 대표 및 창립자

파이프라인을 시작하며

파이프라인을 시작한 이야기는 무엇인가요?

파이프라인 디자인 및 엔지니어링은 약 13년 전에 시작되었습니다. 그것은 2008-2009년, 종전에 다른 엔지니어링 서비스 회사에서 해고당한 직후였습니다. 내 고용주는 분명 옳은 결정을 내렸습니다. 나는 업무에 흥미를 잃었고 그에게 기여하지 않았습니다. 나는 그것에 크게 흥미가 없었으며 그 이유를 모르겠었습니다.

나는 아마도 엔지니어링에 대한 사랑을 잃어버린 것 같았습니다. 하지만 조금의 탐색과 개인적인 사고 끝에 깨달았습니다. 그것은 반드시 엔지니어링이 아니라, 나는 그냥 엔지니어링을 어떻게 하는 방식에서 사랑을 잃어버린 것이라는 것을. 그래서 나는 내게 기회를 줘보기로 결정하고 파이프라인을 시작했습니다.

귀하의 비즈니스를 구축하고 파이프라인을 시작하는 것은 어땠나요?

처음에는 나 혼자였습니다. 아주 작은 작업 몇 개를 맡았고, 보상은 아주 적었지만 주당 70시간 이상 일하면서 받았습니다. 하지만 저는 그것을 아주 좋아했습니다. 돈을 더 벌지 않으면서도 훨씬 더 많이 일하면서 왜 더 행복한지 궁금했고, 전체 과정에 대한 소유권을 가지는 것을 좋아했다는 것을 깨달았습니다.

몇 년 후에 첫 번째 직원을 뽑았고, 그 다음에도 다른 직원들을 뽑았습니다. 이제 이 시점에서는 저희 팀에는 20명의 직원과 몇몇 계약직이 있습니다.

파이프라인이 처음 시작한 이후 어떻게 발전해 왔나요?

처음에는 일반적인 제품 디자인에 중점을 두었습니다. 소비자 제품과 의료 기기, 그리고 일부 태양광 전력 장비와 같은 다양한 분야에서 활동했습니다.

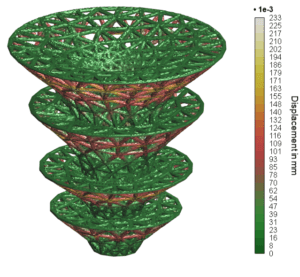

하지만 시간이 지남에 따라 우리의 초점을 더욱 정밀하게 맞추게 되었습니다. 현재 대부분의 비즈니스는 맞춤형 장비, 시험 고정장치 및 자동화 개발에 중점을 두고 있습니다. 또한 내부에서 소프트웨어와 프로그래밍을 수행합니다. 대부분의 비즈니스는 기계 설계 공간에서 이루어지며, 그래서 Markforged가 저희에게 완벽한 선택입니다. 이 기기는 역사적으로 알루미늄이나 스테인레스 스틸 또는 델린으로 가공되던 부품을 대체하는 데 탁월한 솔루션입니다.

3D 프린팅: Markforged 이전과 이후

3D 프린팅을 어떻게 접하게 되셨나요?

나는 대학을 졸업하고 바로 일한 엔지니어링 회사에서 처음으로 3D 프린팅에 노출되었습니다. 제품 개발을 위한 엔지니어링 서비스 회사였고, 실제로 3D 프린팅과 우레탄 주조를 통한 신속한 프로토타이핑에 전념하는 전용 부서를 운영하고 있었습니다. 우리의 많은 작업은 의료 기기를 디자인하는 제품 개발에 관련되었습니다.

이는 3D 프린팅이 보편화되기 전의 시기였지만, 나는 우리가 그것들을 자주 사용하기 때문에 프린터에 접근할 수 있었습니다.

과거 빠른 프로토타입 프린터 시대에 3D 프린팅 작업하면서 어떤 경험을 하셨나요?

당시 우리에게는 현재와 같은 소재가 없었기 때문에 3D 프린팅을 제한적으로 사용했습니다. 우리는 SLA와 SLS를 많이 사용했지만, FDM은 그렇게 많이 사용하지 않았습니다. 우리가 얻은 프로토타입은 치수적으로 정확하며 보기도 좋았으며 만져보기도 좋았습니다. 하지만 실제 기능 프로토타이핑, 테스트 및 유효성 검사에는 그렇게 적합하지 않았습니다. 소재는 일반적으로 상당히 취성이 나고 쉽게 파손되었습니다.

따라서 부품들이 잘 맞는지 확인하는 데는 좋았지만, 기능적인 측면에서의 평가에는 그렇게 적합하지 않았습니다.

마크포지드에 대해 처음 언제 들었나요?

나는 전시회 부스에서 보거나 다양한 엔지니어링 사이트에서 온라인으로 읽은 내용을 통해 마크포지드에 대해 약간 인식하고 있었습니다. 그러나 지역 영업 담당자가 비즈니스에 마크포지드 기계가 어떤 가치를 가져올 수 있는지에 대해 실제로 나에게 알려주었습니다.

그는 연락하여 파이프라인에게 적합한 기계라고 말했습니다. 저희가 사용하는 모든 고정장치와 맞춤형 장비 때문에 마크포지드 프린터가 완벽하다고 했습니다. 그래서 여기저기 전시회에서 기계를 본 후에도 마크포지드 프린터에 대한 호기심이 있었고, 더 깊게 살펴보기로 결정했습니다.

그랬더니 마크포지드 프린터가 파이프라인이 하는 일에 완벽하게 맞다는 것을 알게 되었습니다. 가공된 부품을 완벽하게 대체할 수 있는 완벽한 솔루션이었습니다.

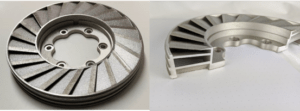

다양한 가공 활동을 위해 기기를 360도 회전시키고 고정하는 3D 프린트된 고정 장치.

파이프라인은 처음 마크포지드 프린터를 구입하기 전에 3D 프린팅을 사용했나요?

우리는 파이프라인에서 초기에 3D 프린팅을 시도했습니다. 마크포지드 이전에 몇 대의 SLA 기계를 가지고 있었습니다. 그것들은 괜찮았지만, 아주 신뢰성이 높지는 않았습니다. 그리고 다시 말하지만, 소재 선택이 어느 정도 제한되었기 때문에 할 수 있는 일이 제한적이었습니다.

내가 SLA 기계에서 정말 싫어했던 한 가지는 유지보수에 필요한 양이었습니다. 출력물이 실패하면 그리고 모든 이 고무 같은 수지를 정리하고 다시 설정해야 했습니다. 그것을 하기 싫었고, 나에게는 시간을 낭비하는 느낌이었습니다.

마크포지드 프린터를 도입한 후에 어떻게 생각했나요?

그것이 얼마나 신뢰성이 높은지에 놀랐습니다 — 사실상 실패가 거의 없었습니다. 아마 우리는 첫 번째 출력 문제가 발생하기 전에 100개 이상의 부품을 출력했을 것입니다. 매우 낮은 유지보수 비용, 나는 예전에 다루던 다른 3D 프린터와는 매우 큰 차이가 있었습니다.

작은 회사로서 이런 큰 구매를 하는 것은 조금 무서울 수 있습니다. 우리는 현재 큰 회사는 아니지만, 그 시점에는 더 작은 회사였습니다. 마크 투 (Mark Two)를 위해 약 2만 달러를 지불하는 것은 우리에게 큰 지출이었습니다. 나는 걱정하고 스스로에게 이것이 어떻게 이익을 가져올지 궁금해했습니다.

첫 번째 출력물 이후에는 이게 확실하게 이익을 가져올 것이라는 것이 명확해졌습니다. 자본 장비 비용을 상환하는 데 필요한 정확한 기간은 기억나지 않지만, 대략 6개월 정도였던 것 같습니다.

Instron 시험 프레임과 함께 사용되는 3D 프린트된 고정 장치는 선형 힘을 회전 힘으로 변환하여 의료 기기의 버튼 동작을 누르고(및 측정)하는 데 사용되었습니다.

응용 및 영향

영향이 얼마나 즉각적이었나요?

첫 번째 프로젝트부터 시작하여, 그것은 자동차 응용을 위한 트레이 테이블이었습니다. 우리는 프로토 타입을 만들고 테스트해야 했던 약 12개의 부품이 필요했습니다. 이 부품 중 많은 부분이 구조 부품이었습니다. 과거에는 이러한 부품들을 가공해야 했으며, 이는 많은 돈을 소요하고 여러 주 동안 도착하기까지 시간이 걸렸습니다.

우리는 모든 부품을 한 번에 인쇄할 수 있었습니다. 대략 하루 반 정도면 구조 부품을 포함하여 모든 부품을 가지고 있었고, 그것들을 함께 조립하고 테스트할 수 있었습니다.

그것은 빛 나오는 순간이었습니다. ‘와, 정말 멋지다.’ 하루 반과 수백 달러만에 세 주와 수천 달러가 아니라는 점이었습니다.

마크포지드 프린터 없이 이 프로젝트는 어떻게 되었을까요?

우리의 마크 투가 없다면 프로젝트 대부분의 부품은 알루미늄이나 스테인레스 스틸이었을 것이며, 여기에 아마도 몇 개의 델린 부품이 포함되었을 것입니다. 이 12개 부품을 모두 합쳐서 3,000-4,000달러 정도였을 것입니다. 또한, 이 부품을 받는 데 최소한 세 주가 걸렸을 것입니다.

마크 투와 함께 한 재료 비용은 500달러 미만이었으며, 시간을 크게 절약할 수 있었습니다. 이 모든 부품을 인쇄하는 데는 단지 하루 반 정도 소요되었습니다.

마크포지드 프린터 사용이 처음 예상한 범위를 벗어났나요?

네, 우리가 빠르고 저렴하게 많은 부품을 제작할 수 있도록 해서 패러다임 전환을 경험했습니다.

우리는 회사에 새로운 수익원을 열었습니다: 우리만의 3D 프린트된 부품을 판매하는 것. 우리는 여전히 기계 공장을 통해 일부 부품을 주문하지만, 대부분의 시간은 우리 스스로 인쇄하고 그렇게 하면 많은 시간과 돈을 절약할 수 있습니다.

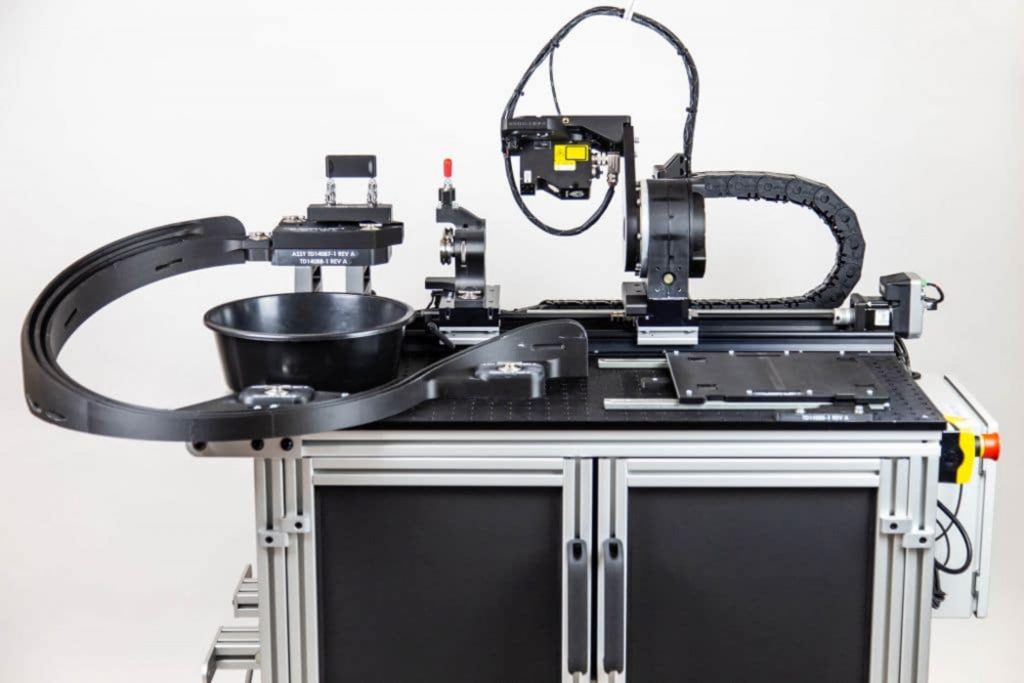

우리가 수행한 다른 프로젝트가 이를 정말 잘 설명해줍니다. 의료 기기 회사를 위해 맞춤형 검사 장비를 개발하기 위해 25만 달러를 투자했습니다. 우리는 그 검사 스테이션의 대부분의 맞춤형 부품을 인쇄하여 만들었고, 그 부품은 정말 많았습니다. 말하자면 50-60개 정도의 맞춤형 부품을 3D 프린트했습니다.

이 턴키 테스트 카트는 의료 기기 패밀리를 수용하며 해당 기기의 여러 기능을 확인했습니다. 토크 입력, 축 RPM, 축 직선도 및 압력 감소와 같은 기능을 확인했습니다. 이 카트의 대부분의 맞춤형 부품은 마크포지드 기계로 3D 프린트되었습니다.

이 프로젝트에서 많은 부품을 3D 프린트하는 장점은 무엇이었나요?

이 50-60개의 맞춤형 부품을 인쇄하여 우리는 3만 달러 이상을 아주 쉽게 절약할 수 있었으며, 여기에 시간 몇 개월을 추가할 수 있었습니다. 많은 인쇄 부품을 사용하여 이런 규모의 야심찬 프로젝트를 수행할 수 있다는 것은 많은 돈을 아낄 수 있을 뿐만 아니라 최종 제품을 고객에게 수개월 더 빨리 전달할 수 있도록 해줍니다. 이는 우리 뿐만 아니라 우리 고객들에게도 엄청난 이점입니다.

검사 장치의 생산 부품에 대해 어떤 정보를 제공할 수 있나요? 어셈블리에 요구되는 기능적 요구 사항이 있나요?

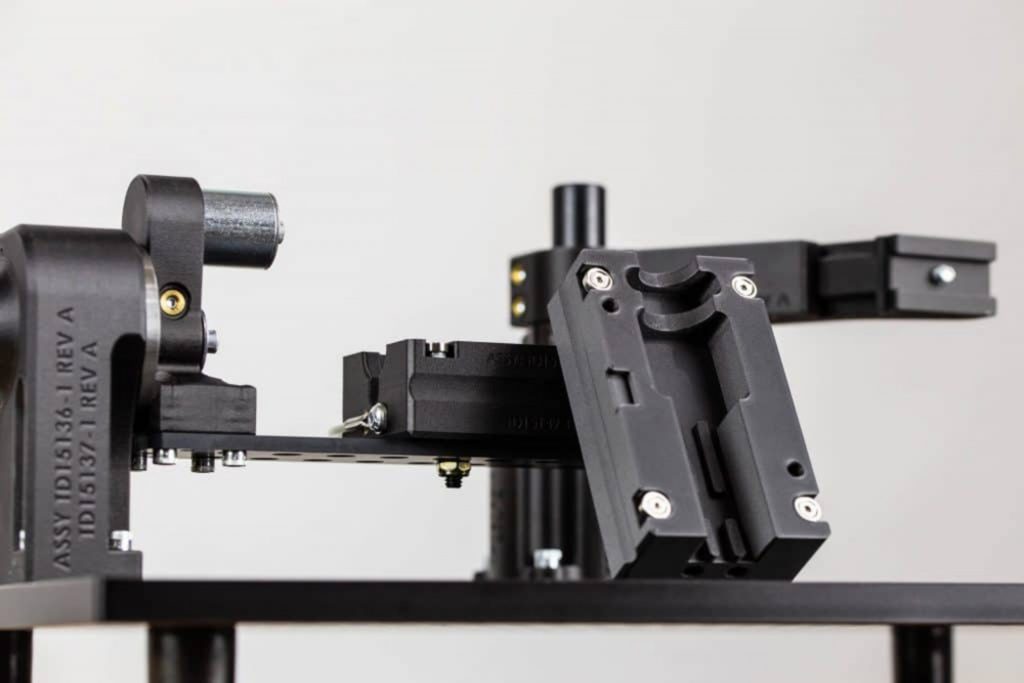

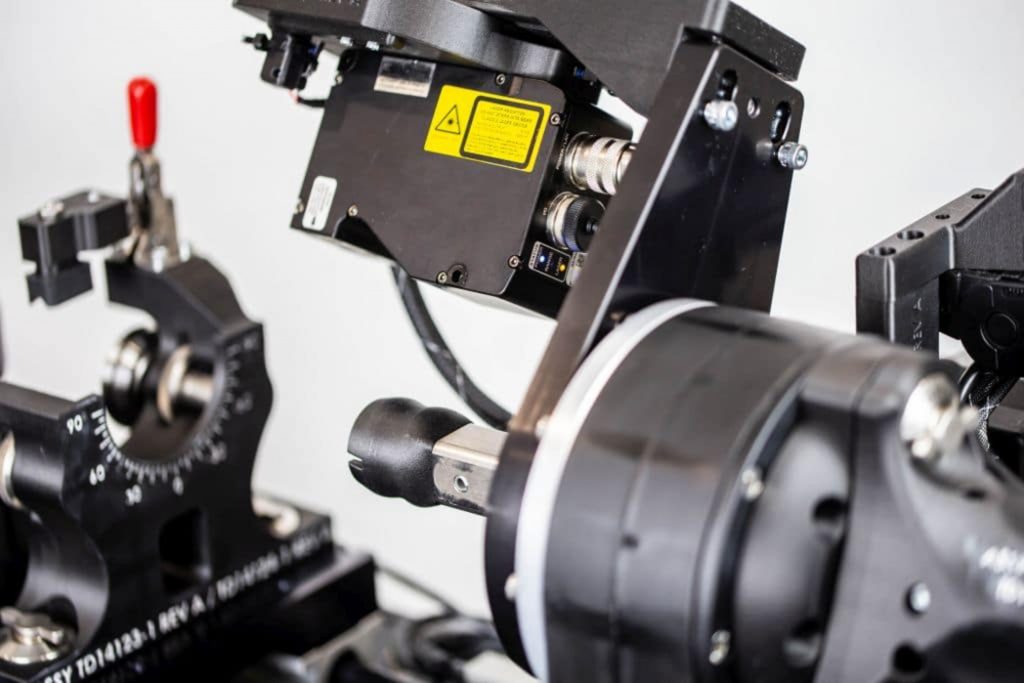

검사 스테이션의 고정밀 부품 중 하나는 레이저 비전 카메라를 사용했습니다. 이 부품은 압력 감소 시험을 수행하고 이 의료 기기의 축의 RPM을 측정하고 입력 토크를 측정해야 했습니다. 이 부품은 이 의료 기기 패밀리 내에서 약 다섯 가지 다른 기기를 수용해야 했습니다.

이 스테이션을 고객에게 전달했을 때, 고객은 모든 부품이 얼마나 잘 작동하고 매일 사용하는 동안 얼마나 잘 유지되었는지 보았습니다. 그 순간부터 그들에게는 가능성의 문이 열렸습니다. 그들은 앞으로 가능한 한 많은 부품을 인쇄하라고 했습니다: 우리는 혜택을 보고 있으며, 비용 절감과 시간 절약을 볼 수 있습니다.

탄소 섬유로 강화된 마크포지드 부품은 장치 검사 중 정확한 위치에 레이저 비전 시스템을 고정하는 데 사용되었습니다.

마크포지드 프린터를 얻은 후 회사의 작업 방식이나 운영 방식이 어떻게 변화했나요?

우리는 이제 가능한 모든 것을 인쇄합니다. 우리 고객들은 항상 비용을 절감해야 합니다. 그래서 그것은 우리에게 이어지며, 우리는 비용을 낮추는 방법을 찾기 위해 밀어붙입니다.

마크포지드는 그런 목표를 달성하는 데 큰 역할을 해 왔습니다. 비용을 절감할 수 있는뿐만 아니라 이제 리드 타임도 단축할 수 있습니다. 프로토타입 제작에서도 큰 역할을 했습니다. 우리 엔지니어들은 그냥 모든 것을 프린트하고 바로 테스트합니다. 아이디어를 떠올리고, 프린트하고, 테스트하며, 예상대로 작동하지 않는 측면을 찾습니다. 그런 다음 디자인을 업데이트하고, 밤새 프린트하고, 다음 날에 다음 반복을 가질 수 있습니다.

과거에는 상당히 빠른 납기 시간을 가진 기계 공장을 사용해 본 적이 있습니다. 제품을 받으려면 아마 3~5일이 걸리죠. 하지만 그래도 여전히 부품을 기다리는 것이고, 집에서 뭔가를 인쇄하는 것보다 훨씬 더 비싸게 들어갑니다.

다른 의료 기기 회사를 위해 수행한 프로젝트가 한 가지 예입니다. 거의 매일 새로운 변형의 부품을 인쇄하고 테스트한 두 주 동안 수행한 프로젝트입니다. 이 두 주 동안에 우리는 중요한 부분의 완벽한 기하학을 가진 부품을 맞춤 제작하고 여러 구성 요소를 포함했습니다. 이 부품은 볼 조인트 주위로 회전해야 하며, 공기도 흐르도록 설계되었습니다. 이것은 과거에 사용한 것보다 큰 개선점이었고, 이 3D 프린트 버전이 훨씬 더 잘 작동했기 때문에, 우리가 전달한 버전이 더 나은 기능을 제공했습니다.

이것은 프린터와 소재의 품질과 빠른 반복을 가능하게 하는 능력의 조합에 기인한 것입니다.

이것은 흥미로운 예입니다. 그 프로젝트의 성공의 얼마나 많은 부분을 프린터와 소재의 품질에 기인한 것으로 생각하시나요, 그리고 효율적으로 많은 반복을 실행할 수 있는 능력과 어느 정도의 비율로 기여했다고 보시나요?

오, 저는 인쇄 품질의 영향을 80% 정도로 생각합니다. 효율적인 반복을 실행할 수 있는 능력은 20% 정도라고 생각합니다.

연속 섬유 강화 (CFR)를 사용하여 부품을 성공적으로 사용한 경험이 있나요?

우리는 기계 공장으로 부품을 보낼 시간이 없을 때 제 시간에 제공하는 데 CFR이 도움이 되었습니다. 앞서 언급한 검사 스테이션으로 돌아가보겠습니다. 그날은 목요일이었습니다. 우리는 다음 화요일에 전체 제품을 전달해야 했으며, 그 속도로는 성공하지 못할 것을 깨닫았습니다.

검사 스테이션에는 정말 단단한 구조용 브래킷이 필요했고 이에 대한 디자인 변경이 필요했습니다. 우리는 다시 알루미늄으로 가공하는 시간이 없었기 때문에 이 부분을 인쇄하고, 그 안에 강화 카본 섬유를 채웠으며, 100% 채우기로 인쇄했습니다. 정말 멋졌고, 우리가 필요로 하는 기능을 정확하게 수행했습니다. CFR은 우리가 제 시간에 제공할 수 있도록 하는 데 큰 이유 중 하나였습니다.

Eiger 슬라이싱 소프트웨어를 사용한 경험을 어떻게 평가하시나요?

우리는 사용자 관점에서 그 소프트웨어를 좋아합니다. 클라우드 기반 측면이 매우 유용하며, 특히 요즘같은 원격 작업을 할 때 더욱 그렇습니다. 우리의 3D 프린트를 관리하는 엔지니어들은 원격에서 시작할 수 있어서, 다음 날 테스트 준비가 되는 부품과 그렇지 않은 부품 간의 차이를 만들 수 있습니다.

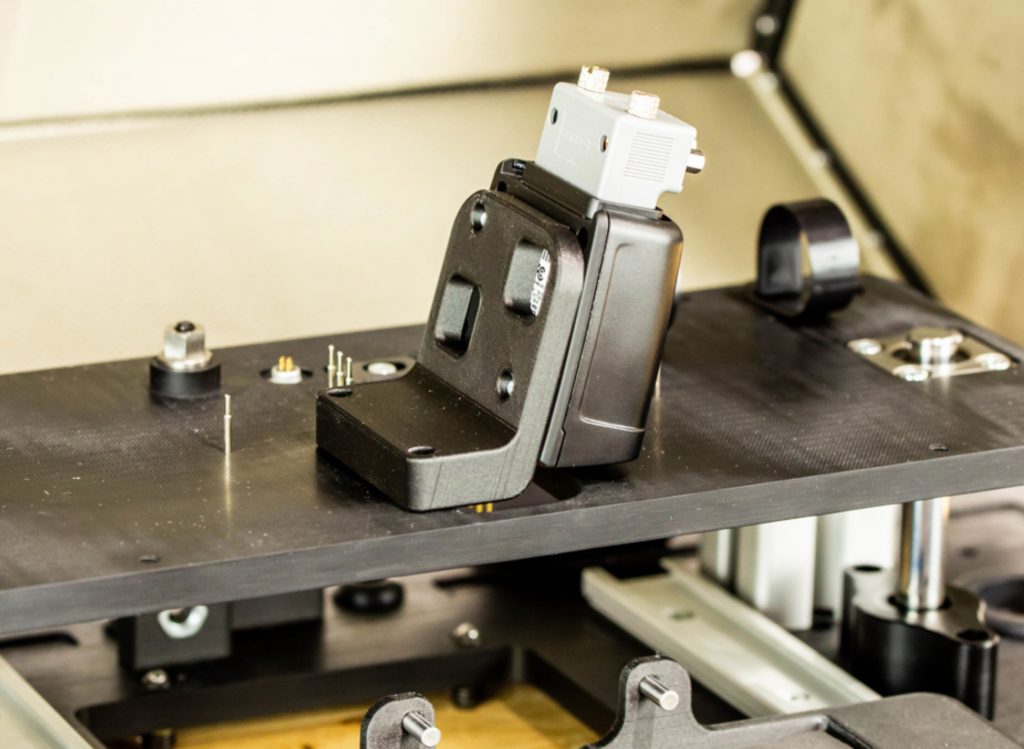

분산 제조는 또한 우리가 배송 지연 없이 고객의 마지막 순간 변경 사항을 성공적으로 수용할 수 있도록 해줍니다. 예를 들어, 고객이 처음에 설계한 것과 다른 마운트 카메라를 사용해야 한다는 사실을 알게 되기 전에 전자 테스트 픽스처를 이미 한 고객에게 전달했습니다. 그들은 이 픽스처를 고객에게 전시하려는 다가오는 회의 전에 빠른 변경이 필요했습니다.

우리 쪽에서는 하루 정도만에 디자인 변경을 수행했지만, 프린트하고 보낼 시간이 없었습니다. 고객이 다른 주에 있었기 때문입니다. 그래서 우리는 업데이트된 부품을 STL로 내보내서 그들에게 보냈습니다. 고객은 자신의 마크포지드 프린터를 가지고 있었기 때문에 새로운 STL을 Eiger에 로드하여 인쇄했습니다. 핏과 모든 것이 첫 번째 시도에서 작동되었으며, 고객이 시간 내에 준비할 수 있었습니다.

위에 보여진 바코드 스캐너 브래킷은 업데이트되어 해당 파일이 고객에게 전송되었습니다. 고객은 그 다음 날 바로 자신의 기계에서 인쇄하여 픽스처를 고객에게 시연하였으며, 모든 관련 당사자들의 시간과 노력을 절약하였습니다.

고객들은 아마도 아직도 3D 프린팅 부품을 사용하는 데 대한 많은 불안함을 가지고 있을 것입니다. 고객이 오늘날의 3D 프린팅에 마침표를 찍는 순간을 보여주는 흥미로운 예시가 있으신가요?

네, 아직도 이러한 부품들이 충분히 강력하다는 것을 사람들에게 설득하는 것은 조금 어려운 일이라고 생각합니다. 우리는 무기의 수명주기 테스트 픽스처를 만들었었는데, 기본적으로 기관총을 위한 것이었습니다. 이 장비의 공격적인 기계적 성질 때문에 고객들은 아무런 3D 프린트 부품을 사용하고 싶지 않다고 말했습니다. 왜냐하면 기관총을 발사할 때 매우 마찰이 많이 발생하기 때문입니다.

하지만 현실적인 상황에서 그들은 타임라인을 가속화해야 했습니다. 우리는 그것을 위해 특정 부품을 3D 프린팅하는 것만이 가능하다고 했습니다. 처음에는 그들이 아니, 아니, 우리는 결코 그럴 수 없다고 했지만, 그들의 새로운 마감 기한을 충족시키는 다른 방법은 없었습니다.

결국 그들은 굴하지 않고 몇 가지 3D 프린트 부품을 사용하기로 하였습니다. 그리고 아시다시피, 그들은 그 부품들의 대체품을 요청한 적이 없습니다. 마지막으로 알기로는 그들은 수명주기 테스트에서 약 50만 사이클 정도를 진행했습니다.

All of the information contained within this article is copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in this article should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.