금속 LPBF Support Free에 대한 EOS의 연구1. 슈라우드 임펠러의 3D프린팅

2024년 7월 31일

금속3D프린터의 서포트프리 : 과거, 현재, 미래

2024년 7월 31일

금속 LPBF Support Free에 대한 EOS의 연구1. 슈라우드 임펠러의 3D프린팅

2024년 7월 31일

금속3D프린터의 서포트프리 : 과거, 현재, 미래

2024년 7월 31일안녕하세요.

오늘은 Support Free와 관련된

2번째 내용을 진행합니다.

해당 연구는

Additive Manufacturing Expert | Customer Success Management | Enabling your AM Serial Production

Micheal Wohlfart 가 작성한 내용입니다.

서포트 없이 출력을 하거나 적어도 서포트의 양을 최소화하는 것은 금속 분말 소결에서 핫한 주제입니다.

그 이유는 분명합니다.

비용 절감입니다.

서포트의 양은 후처리뿐만 아니라 빌드 시간과 재료 소비에도 영향을 미칩니다.

지난 기사에서는 바깥쪽 가장자리에서만 빌드 플레이트에 연결된 대형 수평 표면을 빌드하기 위한

프로세스 매개변수에 중점을 두었습니다.

이제 저는 디자인 측면을 강조하고 싶습니다.

기사를 구성하기 위해 Design Thinking 접근 방식을 사용하겠습니다.

Define 정의

서포트를 피하기 위해 우리는 그들의 목적에 대해 자문해야 합니다.

세 가지 지원 이유는 다음과 같습니다.

-열전달

-잔류 응력

-리코터 힘

열 전달: 고체 물질에 비해 분말의 열전도율이 낮기 때문에 돌출된 영역에서 에너지 입력을 조정해야 합니다.

이전 기사에서 보여준 것처럼 열 전달 주제는 적응된 DownSkin 노출 전략과 최적화된 공정 매개변수로 완화될 수 있습니다.

잔류 응력: 금속 분말 소결은 일반적으로 저온 공정(예: EBM 또는 SLS와 비교)이라고 부르는 것이기 때문에

잔류 응력은 물리 법칙의 결과입니다.

응력은 국부적으로 집중된 에너지 입력으로 인한 온도 구배뿐만 아니라

방금 응고된 층과 이미 냉각된 층 사이의 온도 차이로 인해 발생합니다.

또한 재료 수축은 이전에 응고된 재료에 의해 부분적으로 억제되어 뒤틀림을 유발할 수 있습니다.

빌드 온도를 높이거나(산소 픽업 증가의 단점이 있음) 특수 스캔 전략(기계적 특성 또는 생산성의 단점이 있음)을 사용하여

잔류 응력의 원인에 대해 작업하는 것보다 발생하는 영향을 보상하는 것이 더 쉽습니다.

솔루션은 사전 변형이거나 가능한 경우 변형되기 쉬운 디자인입니다.

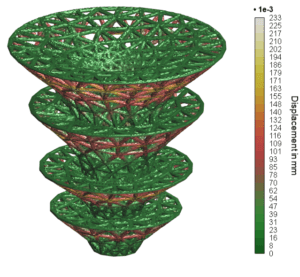

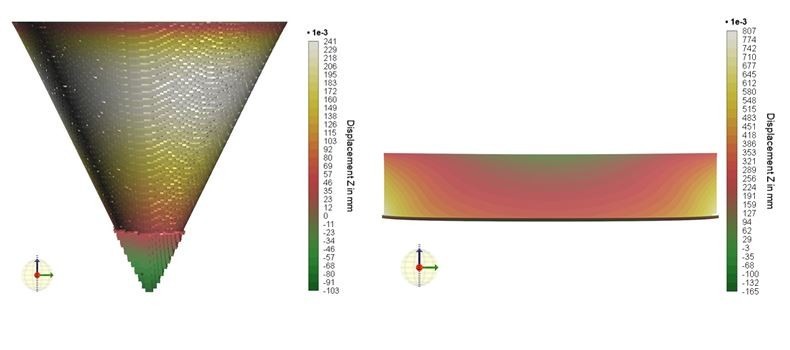

아래에서 Additive Works의 Amphyon으로 시뮬레이션한 두 가지 예인 평판과 거꾸로 된 원뿔을 볼 수 있습니다.

두 부품의 치수는 비슷합니다(직경 50mm 대 50 x 50mm).

원뿔의 형상으로 인해 변형이 덜한 것을 분명히 볼 수 있습니다.

한 지점에서 시작한 다음 z 방향으로 계속 성장합니다.

또한 xy 레이어의 원형 모양은 자체 안정화 역할을 합니다.

시뮬레이션 S/W를 사용한 z 방향 변형 시뮬레이션. 콘에 비해 플레이트 컬링이 더 강함.

리코터 힘: 리코팅하는 동안 힘이 부품에 작용합니다.

베이스플레이트에 연결되지 않은 부품은 리코터에 의해 지워집니다.

기하학과 프로세스에 따라 이러한 힘은 더 크거나 작습니다.

소프트 리코터를 사용하는 것은 특히 선조 부품에 대한 옵션이지만 하드 리코터만이 일정한 층 두께를 보장할 수 있습니다.

경험상: 하드 리코터로 빌드할 수 있다면 소프트 리코터로 쉽게 빌드할 수 있습니다.

이것이 하드 리코터(HSS 블레이드)로 다음 시도가 수행된 이유입니다.

Ideate: 생각

리코터 힘의 영향을 줄이기 위한 일반적인 솔루션은 예를 들어 리코팅 중 인장 막대의 진동을 줄여

인쇄 작업의 안정성을 높이기 위해 높은 인장 막대에 자주 사용되는 지지대입니다.

소품 지지대의 개념을 더욱 발전시키면 쉘을 사용하여 부품을 보호하고 안정화할 수 있습니다.

따라서 베이스플레이트에 연결할 필요가 없습니다.

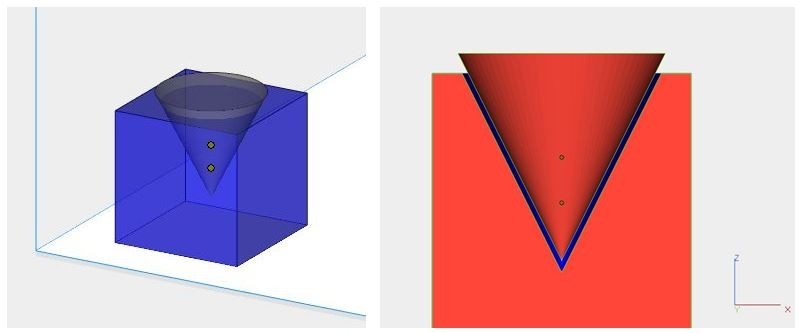

간단한 예부터 시작하려면 원뿔부터 시작할 수 있습니다.

간극이 0.2mm인 단순 부울은 부품과 쉘의 융합을 방지하기에 충분히 큰 간격을 제공합니다.

0.2mm의 간격으로 Magics에서 부품 및 쉘의 부울 연산.

Prototype 시제품

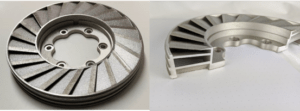

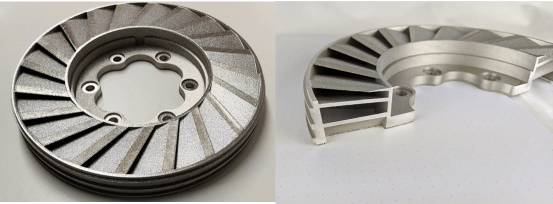

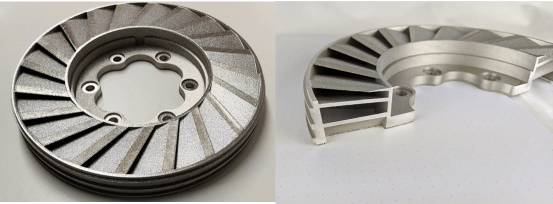

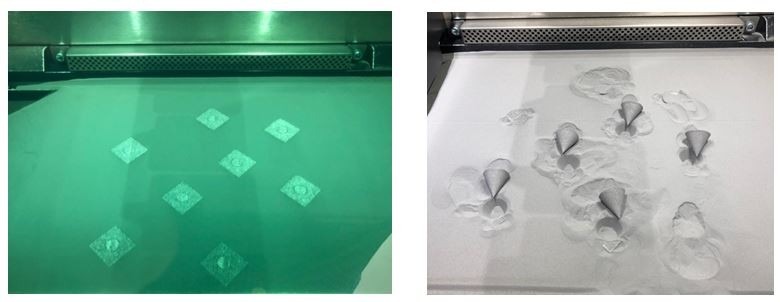

콘은 EOS Titanium Ti64의 EOS M 290에 제작되었으며 손으로 쉽게 제거할 수 있습니다.

콘의 탈부착이 용이한 시제품 제작.

쉘의 부피가 부품의 부피보다 크다고 주장할 수 있습니다.

따라서 가장 유익한 설정을 찾기 위한 추가 최적화가 필요합니다.

처음에는 전체 부분을 감싸지 않아도 되고 처음에는 특정 부분만 감싸줍니다.

부품과 쉘 사이의 마찰은 키가 큰 부품의 경우에도 제자리에 고정하기에 충분해야 합니다.

또 다른 아이디어는 부품을 쌓고 이전 부품을 다음 부품의 쉘로 사용하는 것입니다.

Test 테스트

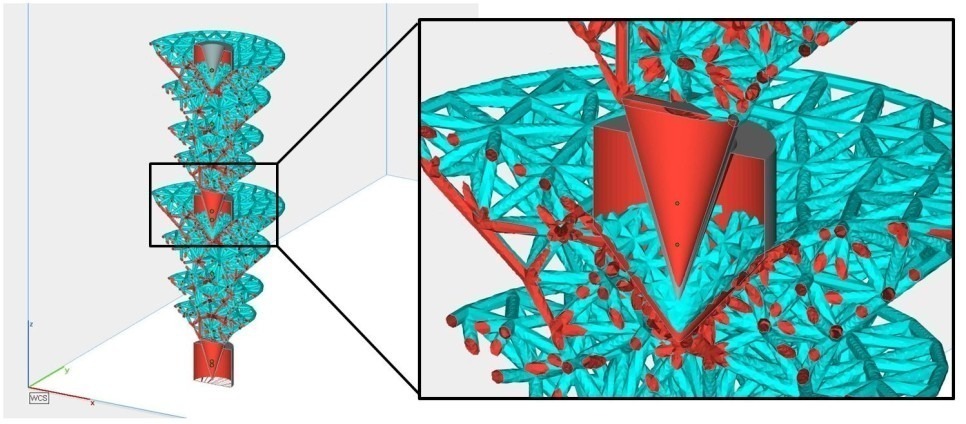

더 발전된 디자인으로 넘어가서 스태킹까지 통합해 봅시다. 크리스마스 시즌이 다가오니 Siemens NX로 디자인하고 nTopology로 장식한 크리스마스 트리는 어떠세요? 거꾸로 뒤집으면 나무가 자립하고 나무 줄기가 다음 나무의 껍질 역할을 할 수 있습니다. 좋은 연결을 보장하기 위해 격자와 단단한 부분 사이에 xy 방향으로 0.1mm의 작은 겹침을 볼 수 있습니다. nTop 전문가용: 물론 격자를 메쉬로 내보낸 것은 아닙니다. 사진용입니다 😉

Magics에서 두 개의 쌓인 나무와 인터페이스에서 클로즈업.

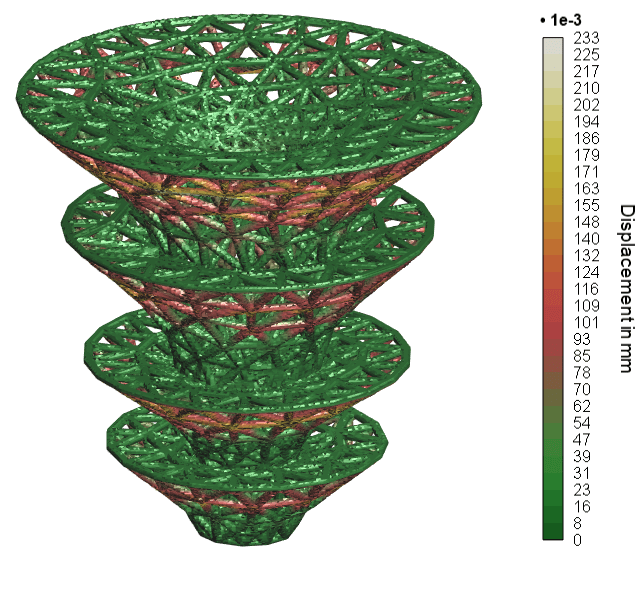

격자 부분 변위의 시뮬레이션 [출처: Additive Works].

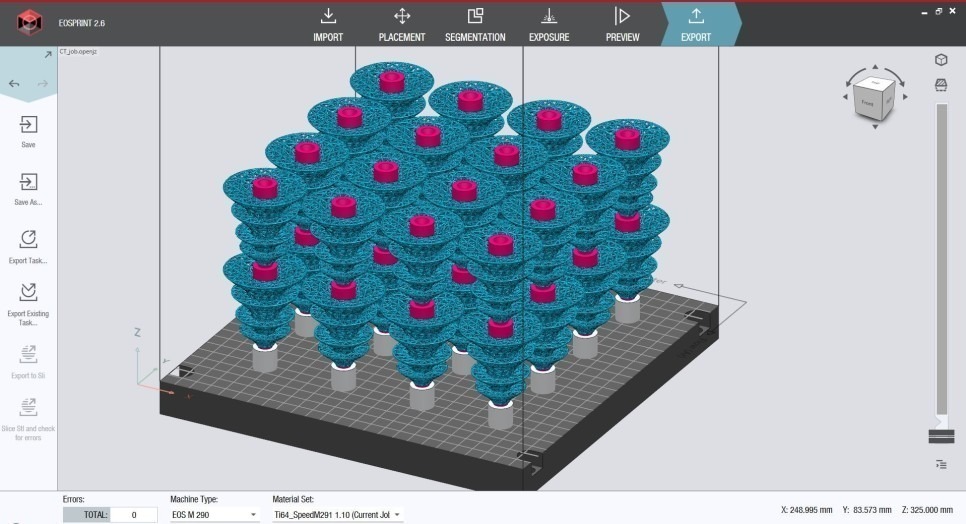

부품을 EOSPRINT2에 로드한 후 최적화된 매개변수를 적용하여 빌드 가능성과 생산성을 보장합니다.

쌓인 나무로 가득 찬 잡파일을 만드십시오.

나무 클로즈업 [출처: EOS].

Implementation: 구현

내 기사는 Empathize 에서 Test 까지의 처음 다섯 단계를 다루었습니다 .

구현은 귀하에게 달려 있지만 Additive Minds가 지원할 수 있습니다.

최소한의 지원만 사용하거나 지원을 전혀 사용하지 않는 훌륭한 예가 이미 있습니다

(예: EOS M 280에 구축된 Betatype 헤드라이트).

어떤 성과를 낼지 궁금합니다.

—————

상기 연구의 글은 linkedin Micheal Wohlfart가 작성한 글에서 볼 수 있습니다.

https://www.linkedin.com/pulse/building-without-support-possibilities-limitations-michael-wohlfart/