금속 LPBF Support Free에 대한 EOS의 연구3. 슈라우드 임펠러의 3D프린팅

2024년 7월 31일

금속 LPBF Support Free에 대한 EOS의 연구2. 슈라우드 임펠러의 3D프린팅

2024년 7월 31일

금속 LPBF Support Free에 대한 EOS의 연구3. 슈라우드 임펠러의 3D프린팅

2024년 7월 31일

금속 LPBF Support Free에 대한 EOS의 연구2. 슈라우드 임펠러의 3D프린팅

2024년 7월 31일안녕하세요.

오늘은 Support Free와 관련된

1번째 내용을 진행합니다.

안녕하세요.

최근 금속 3D프린터에 관심이 있으신 분들이라면,

한번쯤은 들어보셨을 내용으로

Support Free와 관련된 내용입니다.

Velo 3D를 시작으로

3Dsystems , SLM

그리고 EOS 에서도 해당 주제를 핵심으로 전시에서 다루고 있습니다.

Velo3D의 경우 Support Free를 강점으로 우주항공 파트에

장비를 납품하기 시작하였고,

이후 메이저 금속 업체들 또한 Support Free를 강조하기 시작했습니다.

가장 많은 산업에 금속 PBF를 보급한 EOS는 어떨까요?

실제 웹에서 볼 수 있던 공식적인 자료는

2019년 3월 경으로 볼 수 있으며,

해당 결과를 위해 그 이전부터 다양한 연구와 시도가 있었을 것으로 생각됩니다.

한가지 재료의 적합한 파라미터 공정 개발을 위해서 보통 1년 이상의 시간을 계획 한다고 하니

서포트가 달리지 않는 구조를 만들기 위해서는 더 많은 시간이 필요하지 않았을까 하는 개인적 의견입니다.

그럼 본격적으로 2019년 3월 발행한 내용을 전달 드리겠습니다.

——–

해당 연구는

Additive Manufacturing Expert | Customer Success Management | Enabling your AM Serial Production

Micheal Wohlfart 가 작성한 내용입니다.

서포트가 없거나 적어도 서포트의 양을 최소화하는 빌드는 현재 금속 분말 베드 융합에서 뜨거운 주제입니다.

AM 사용자는 루스 파우더 베드에서 지지대 없이 수평 표면을 만들 수 있는지 묻고 있습니다.

표준 프로세스는 확실히 심각한 과열로 이어지고 잠재적으로 리코터 걸림 또는 부품 자체 손상을 유발할 수 있습니다.

이 작업의 난이도를 높이기 위해 가장 어려운 설정인 Ti64(높은 잔류 응력 때문에),

하드 리코터(용서하지 않기 때문에) 및 넓은 수평 표면을 선택했습니다.

따라서 이 재료에 사용된 방법을 다른 일반적인 DMLS® 재료로 쉽게 옮길 수 있습니다.

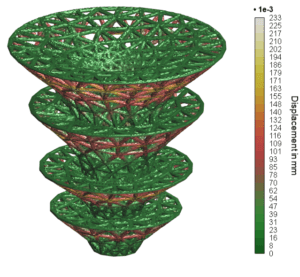

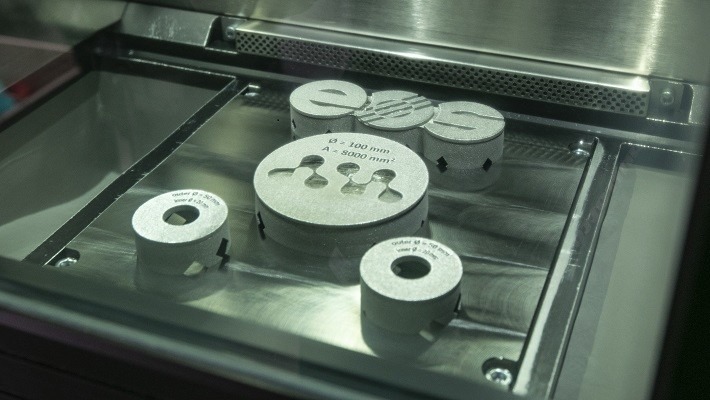

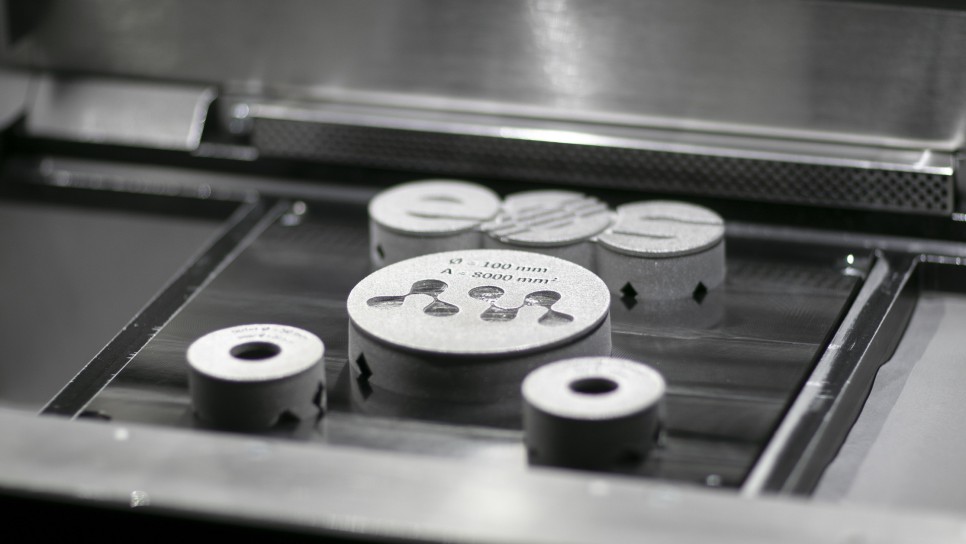

출력 후 파우더를 제거한 빌드 플레이트

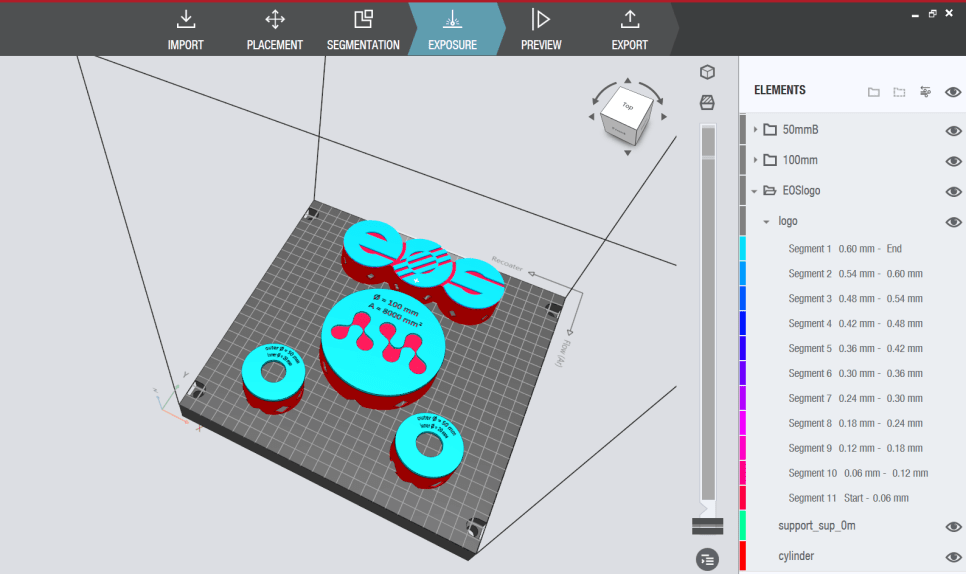

서포트가 필요 없는 EOS 파일의 Magics 화면

서포트 최적화

서포트를 최적화할 때 목적을 분석하는 것이 도움이 됩니다.

레이저 파우더 베드 퓨전에서 서포트가 필요한 세 가지 주요 이유는 다음과 같습니다.

-리코터 힘

-잔류 응력

-열전달

개별 포인트를 살펴보면 필요한 서포트 양을 줄이는 수단을 식별할 수 있습니다.

리코터 힘이 문제가 되는 경우 옵션은 소프트 리코팅, 부품 방향 변경 또는 공정 최적화 등이 될 수 있습니다.

이 예에서는 HSS 블레이드 하드 리코터를 사용하여 가장 까다로운 경우를 시뮬레이션합니다.

잔류 응력은 플랫폼 가열 및 스캔 전략과 같은 특정 절차를 통해 줄일 수 있지만

특히 Ti64의 경우 중요한 요소로 남아 있습니다.

그것들을 보상하는 방법은 오히려 원인보다는 결과에 작용하지만 사전변형일 것입니다.

그러나 디스크가 한 방향으로 사전 변형되면 좌굴이 증가하기 때문에 사전 변형은 수평 평면에 적합하지 않습니다.

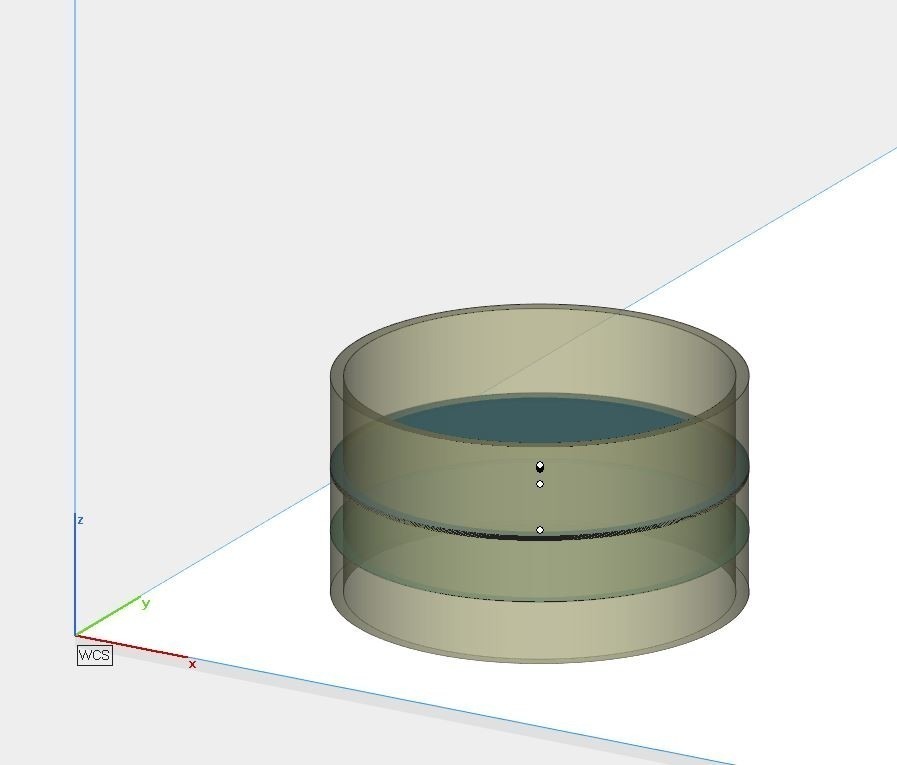

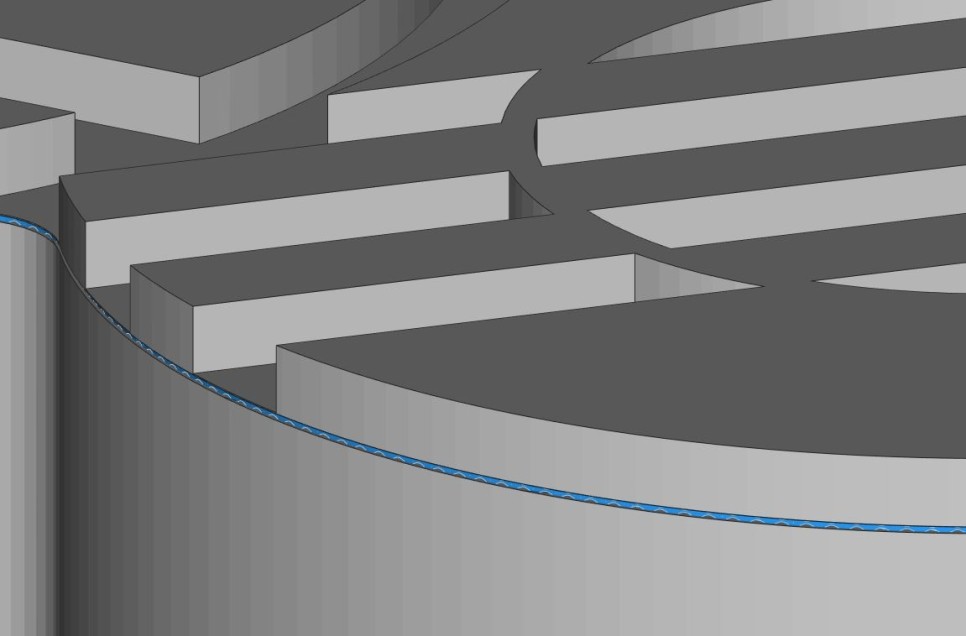

이 예에서 수평면은 좌굴을 방지하기 위해 벽 두께가 1mm인 원통에 부착됩니다.

이 실린더와 같은 얇은 벽 형상은 일반적으로 과열과 노출 벡터의 비효율적인 배열에 직면하기 때문에 스캔 전략이 최적화되었습니다. 따라서 에너지 입력이 조정되고 윤곽선이 제거되며 노출 패턴이 줄무늬에서 패턴 없음 – 시간 최적화로 변경됩니다.

마지막으로 열 전달 문제가 남아 있습니다.

디스크가 느슨한 분말에 직접 내장되어 있기 때문에 용융 풀에서 멀어지는 열전도율은 고체 재료에 비해 훨씬 나쁩니다.

분말의 열전도율이 크게 감소한 이유는 포획된 가스가 있고 입자 사이의 점대점 접촉만 있기 때문입니다.

이것이 열 전달을 증가시키기 위해 지지대가 일반적으로 이 표면 아래에 배치되는 이유입니다.

이 문제를 극복하려면 에너지 입력을 주변 물질의 열전도율에 맞게 조정해야 합니다.

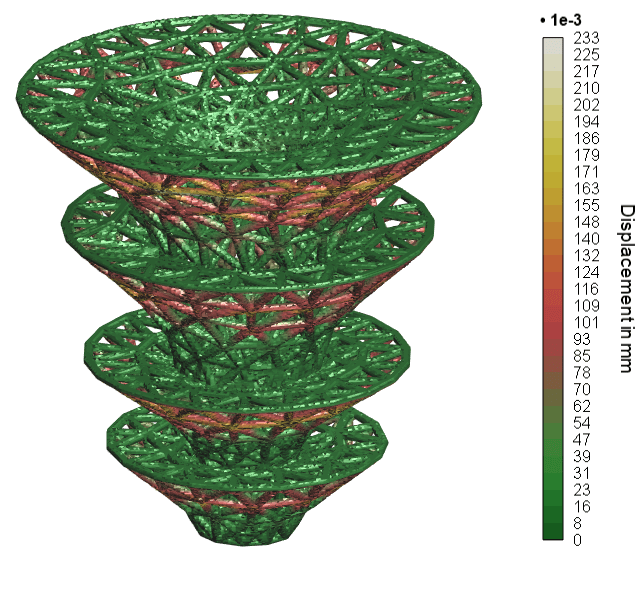

따라서 부품의 높이에 따라 매개변수를 점진적으로 변경하는 고급 노출 전략이 개발될 것입니다.

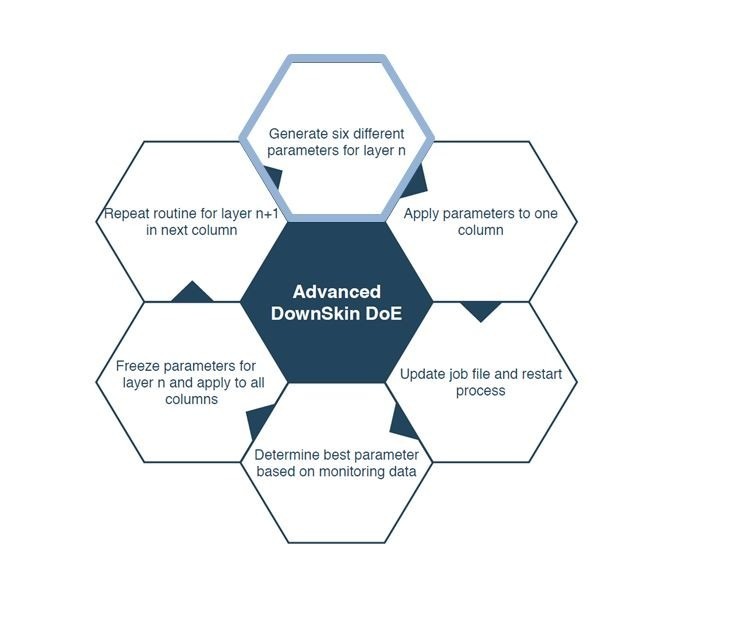

Design of Experiments

매개변수 개발의 기준선은 EOS Ti64 Speed(60µm) 프로세스이며

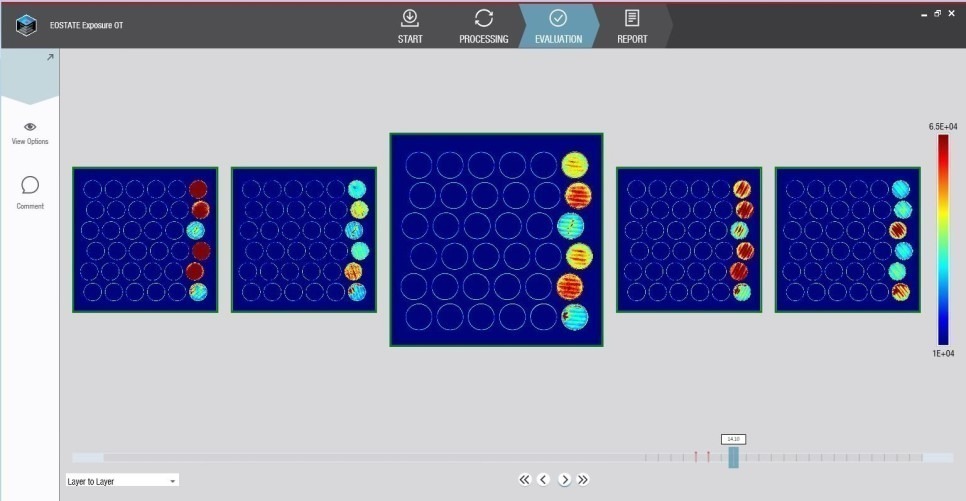

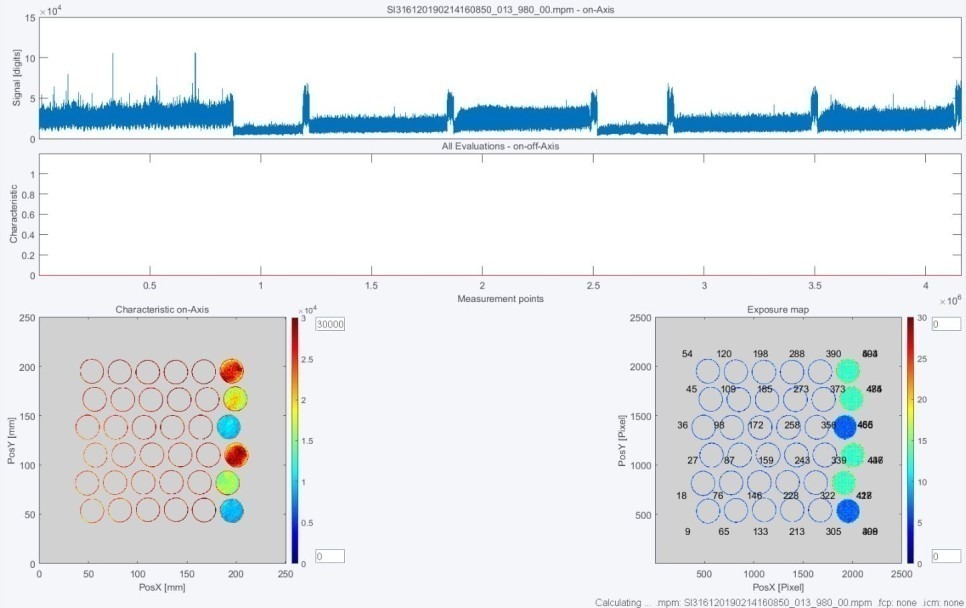

EOSTATE ExposureOT 및 EOSTATE MeltPool 모니터링 기능이 있는 EOS M 290에서 시험이 수행됩니다.

스마트하고 효율적인 설정을 생성하기 위해 높이가 다른 여러 디스크로 36개의 실린더(각각 6개 시편의 6개 행)가 생성됩니다.

아래 표시된 워크플로우에 따라 각 행은 하나의 특정 레이어에 대한 프로세스 매개변수를 결정하는 데 사용됩니다.

이는 행 A의 실린더에 높이가 한 층인 디스크 하나가 포함되어 있음을 의미합니다.

프로세스 모니터링은 추가 정보를 수집하고 각 계층에 대한 올바른 매개변수를 개발하는 데 사용됩니다.

첫 번째 레이어가 완료되면 EOSPRINT 2에서 매개변수가 조정되고 작업이 업데이트됩니다.

다음 단계는 B행에서 수행되는 두 번째 레이어의 공정 매개변수를 최적화하는 것입니다.

이 실린더에는 각각 높이가 한 레이어인 두 개의 디스크가 포함되어 있습니다.

F행 6층까지 후속 파라미터를 전개한 후, 행 A로 돌아가서 7개의 디스크로 계속 진행합니다.

이 평가판에서는 레이어당 개별 디스크로 작업하기가 더 쉽고 Magics에서 쉽게 복사하고 조정할 수 있습니다.

마지막 부분의 목표는 하나의 STL만 사용하고 EOSPRINT 2에서 z-분할의 도움으로 개별 레이어를 생성하는 것입니다.

고급 DownSkin 노출을 개발하기 위한 작업 흐름

높이가 다른 디스크가 있는 실린더

매개변수 개발을 위한 6개 열(A~F)로 설정

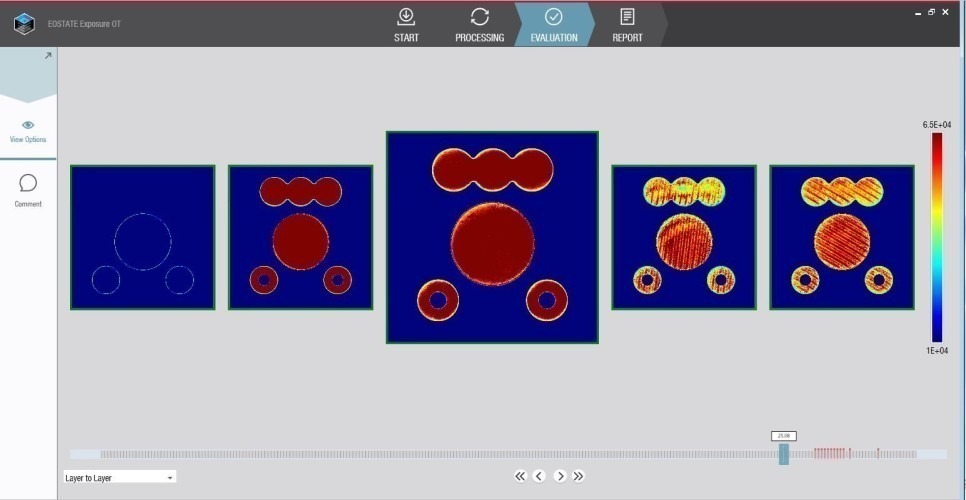

EOSTATE ExposureOT 모니터링이 정기적인 열 전달 상황을 나타낼 때까지 이 루틴을 따릅니다.

표준 EOS Ti64 Speed ParameterSet의 해당 레이어에서 사용됩니다.

5개 후속 레이어의 EOSTATE ExposureOT 모니터링 데이터

프로세스 매개변수를 평가하기 위한 EOSTATE MeltPool 모니터링 데이터

Clip-Off Supports

목표는 가능한 한 쉽게 주변 실린더에서 부품을 제거하는 것입니다.

따라서 첫 번째 노출된 디스크 바로 아래에 weak spot이 도입됩니다.

z 방향으로 기계적 특성을 쉽게 조정할 수 있는 지지대로 실린더의 3개 층을 대체하여 수행됩니다.

이는 레이저 출력 및 스캔 속도와 같은 프로세스 매개변수를 통해 또는

top length of teeth 및 hatching과 같은 Magics 매개변수를 통해 수행할 수 있습니다.

제거 용이성과 열처리 전 잔류 응력을 견딜 수 있는 충분한 강도 사이에서 절충안을 찾아야 합니다.

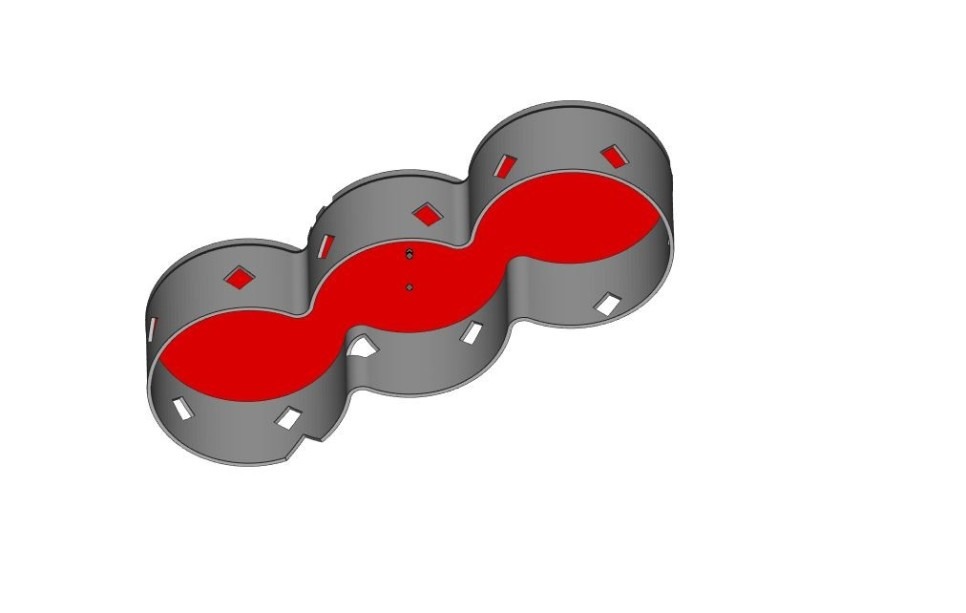

Magics view of clip-off support as weak spot

EOSPRINT 2 view of clip-off support as weak spot

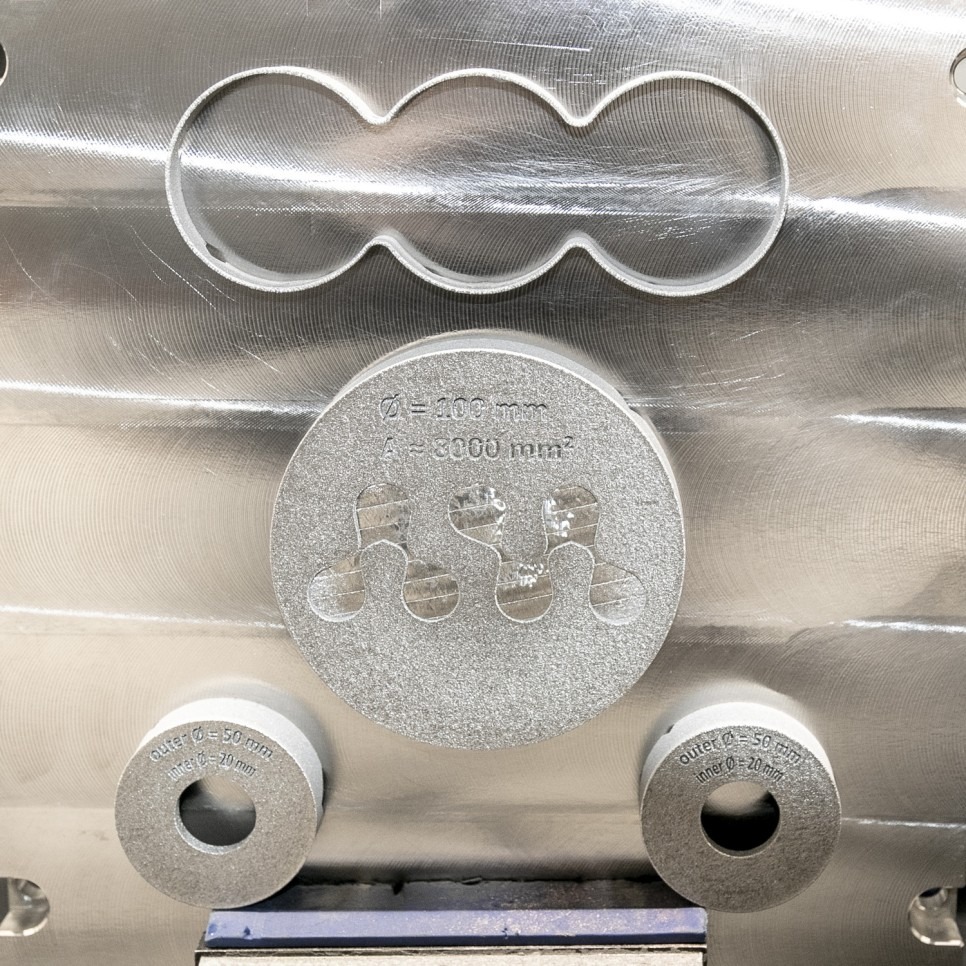

EOS 로고 부분 제거 후 빌드 플레이트

Z-Segmentation

DoE는 각 매개변수에 대한 개별 STL로 수행되었으며,

이는 많은 수작업이 필요하기 때문에 더 복잡한 부품에 편리하지 않을 것입니다.

EOSPRINT 2는 Z-Segmentation이라는 깔끔한 도구와 함께 제공됩니다.

이 기능을 사용하여 한 부분을 다른 부분으로 나눌 수 있고 특정 매개변수를 각 영역에 적용할 수 있습니다.

각 레이어에 최적화된 파라미터를 적용하기 위해 부품을 60μm 세그먼트로 나눕니다.

EOSPRINT 2에서 프로세스 매개변수의 Z-분할 및 할당

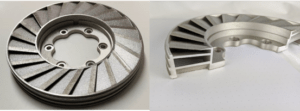

Parts

-각 문자의 직경이 50mm인 EOS 로고

-직경이 100mm이고 8000mm²에 가까운 디스크

-직경 50mm, 중앙에 20mm 구멍이 있는 디스크. 구멍의 가장자리는 붙어 있지 않습니다.

디스크의 처음 4개 계층에 대한 EOSTATE ExposureOT 모니터링 데이터

첫 번째 사진에서 디스크 아래에 단단한 물질이나 지지대가 없는 것을 분명히 볼 수 있습니다.

내부 가장자리 부착 없이 외경 50mm

내부 가100mm 직경은 거의 8000mm²에 해당합니다.

DownSkin

중요하고 절대적으로 유효한 질문은 DownSkin 표면의 모양에 관한 것입니다.

물론 표면 거칠기가 증가하지만 아래 그림에서 일반 DownSkin 표면 거칠기 범위에 있는 것을 볼 수 있습니다.

EOS 로고의 DownSkin에서 보기

결론

우리는 큰 수평 표면에 대한 최적화된 매개변수의 성공적인 개발을 보여주었습니다.

그러나 이러한 접근 방식은 여전히 과제로 남아 있습니다.

매개변수는 크기와 형상 및 대형 수평 표면에 맞게 조정되어야 합니다.

이는 오늘날 AM에서 흔히 볼 수 있는 기능이 아닙니다.

이 프로젝트의 목표는 오히려 특정 문제에 맞게 조정된 프로세스의 기능을 입증하는 것이었습니다.

이를 통해 영감을 얻고 AM에서 애플리케이션의 한계를 뛰어넘으십시오.

이 주제에 대한 더 많은 콘텐츠를 기대해 주세요.

도전이 시작되었습니다.

모니터링 데이터 평가에 도움을 준 Marek Listl, CAD에서 다양한 부품 설계를 수행한 Michael Then,

프로젝트 동안 지원을 제공한 Marcel Bröker 및 Davy Orye에게 감사드립니다.

—————

상기 연구의 글은 linkedin Micheal Wohlfart가 작성한 글에서 볼 수 있습니다.

https://www.linkedin.com/pulse/can-you-build-100-mm-support-free-horizontal-disk-michael-wohlfart/

위의 내용은 다양한 연구와 시도를 통해

서포트 없이 최적화된 파라미터를 찾는 작업이었습니다.

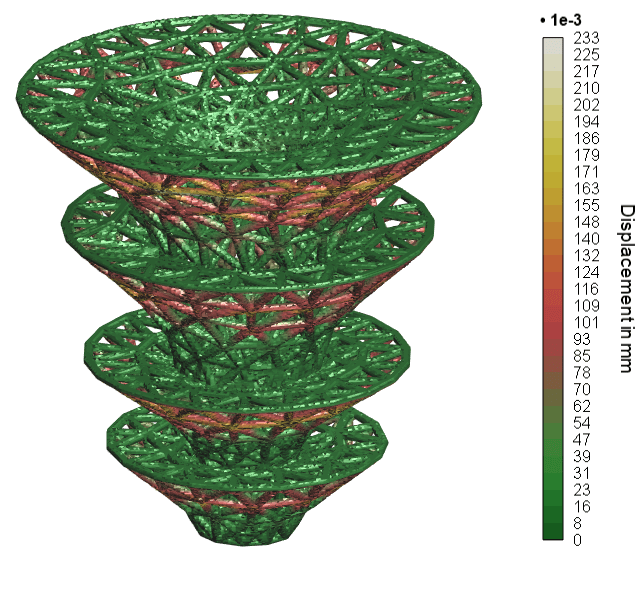

하지만 이번 2022 Formnext에서 EOS사가 선보인 기술은

EOS OT가 장착된 모델에서 서포트 프리 SW를 사용 시

열에 대한 분포를 확인하여 자동으로 분산 시켜주는 획기적인 기술이었으며,

아래 이미지와 같은 결과를 보여주었습니다.