MKFG – 고객사 사례 : Siemens Energy Innovation Center

2023년 9월 4일

금속 LPBF Support Free에 대한 EOS의 연구1. 슈라우드 임펠러의 3D프린팅

2024년 7월 31일

MKFG – 고객사 사례 : Siemens Energy Innovation Center

2023년 9월 4일

금속 LPBF Support Free에 대한 EOS의 연구1. 슈라우드 임펠러의 3D프린팅

2024년 7월 31일안녕하세요.

오늘은 Support Free와 관련된

3번째 내용을 진행합니다.

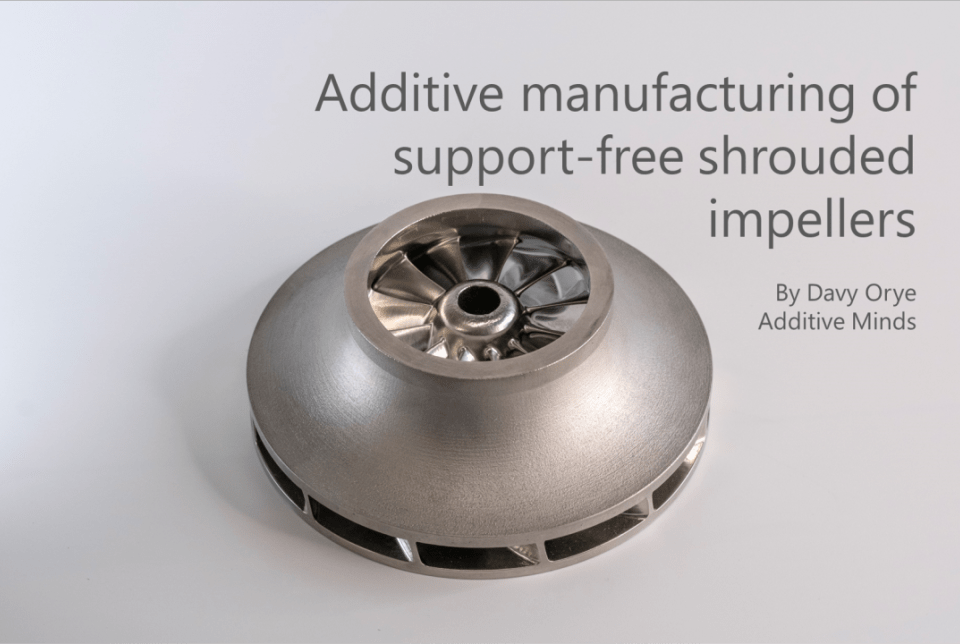

해당 글은 2021년 11월 16일

Team Manager Additive Minds Consulting at EOS 의 Davy Orye가 발행한 내용입니다.

전통적으로 직접 금속 레이저 소결(DMLS)에는 열 응력으로 인한 변형을 방지하고 용융 풀에서 열을 전도하기 위한 지지 구조가 필요합니다.

이러한 지지대는 설계의 일부이며 전체적으로 제조됩니다.

제작 후 지지 구조물은 제거되어 버려집니다.

그러나 EOS Additive Minds에서는 지지 구조 없이 3D 프린팅된 부품을 생산하기 위해 다양한 프로세스 최적화 기술을 개발했습니다.

서포트프리 적층 제조는 제거할 추가 서포트가 없기 때문에 후처리 단계에서 많은 시간을 절약합니다.

수동 제거의 경우 직원이 시간과 에너지를 다른 곳에 사용할 수 있습니다.

서포트 구조 없이 부품을 제조하면 버려지는 것이 없고 부품 및 서포트 설계의 모든 측면이 필요하기 때문에

낭비되는 재료의 양도 줄어듭니다.

그러나 이것은 간단한 프로세스가 아니며 수년 동안 당사의 전문가들은 지원이 필요 없는 설계 문제를 해결하기 위해 노력해 왔습니다. 이 기사에서는 지원이 필요 없는 방법론을 사용하여 임펠러를 제작하는 방법을 보여줍니다.

설계 고려 사항

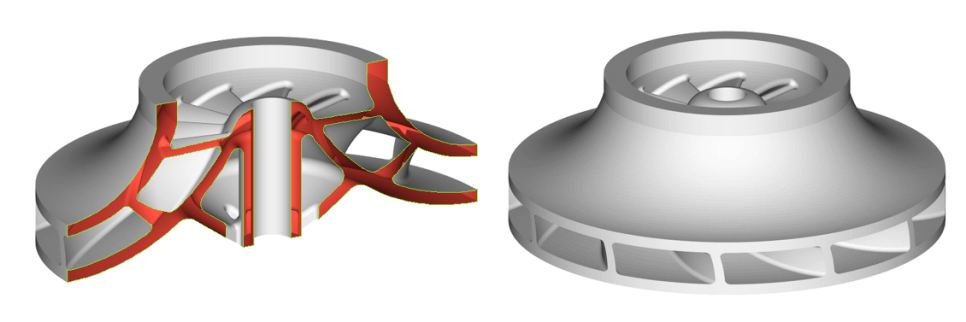

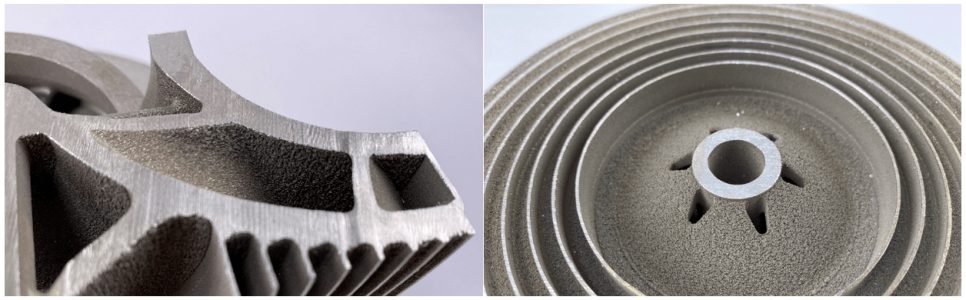

지지대가 없는 출력과 DMLS 프로세스의 기능을 시연하는 데 사용된 임펠러는

EOS Additive Minds에서 설계했으며 오버행 각도가 10도까지 내려가는 12개의 블레이드가 있고, 직경이 150mm입니다.

임펠러의 디자인 [출처: EOS]

오리엔테이션 및 지원(서포트)

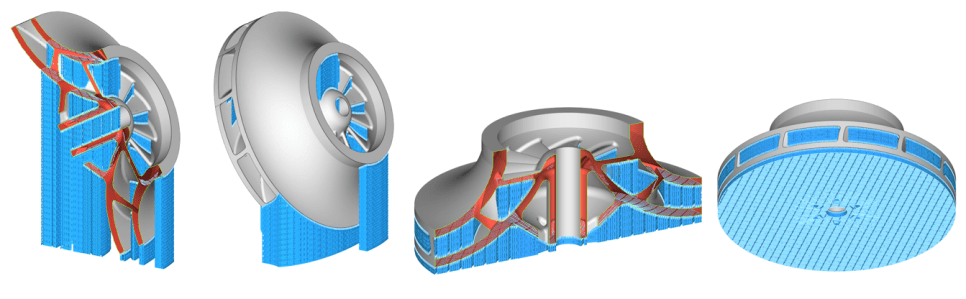

임펠러는 제거하기가 매우 어렵기 때문에 내부 지지대를 피하기 위해 종종 기울인 방향으로 인쇄됩니다.

그러나 이 방향은 일반적으로 빌드 시간이 길어지고 표면 품질이 균일하지 않으며 부품의 진원도가 저하됩니다.

평평한 방향은 제작 시간 단축, 진원도 및 정확성 향상, 부품 전체의 표면 품질 균일화와 같은 몇 가지 이점을 제공합니다.

그러나 낮은 돌출부는 일반적으로 많은 양의 지지대가 필요합니다.

현재 DMLS 프로세스에서는 35° 미만의 각도로 더 큰 오버행을 지원해야 합니다.

리코팅력과 내부 부품 응력을 보상하기 위해 용융 풀에서 열을 발산하려면 지지대가 필요합니다.

기울인 케이스(왼쪽) [출처: EOS] 평평한 방향과 그에 따른 지지 구조(오른쪽)

(서포트)지원이 필요 없는 설계 최적화

고급 기술을 사용하면 내부 지원의 필요성을 크게 줄일 수 있습니다.

따라서 한 가지 중요한 측면은 AM을 위한 설계 최적화입니다.

주로 조정된 노출 전략을 사용하여 내부 지원을 피할 수 있지만 일반적으로 외부 지원 구조는 여전히 필요합니다.

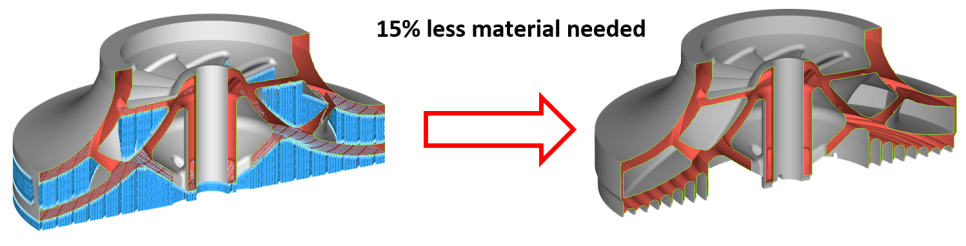

단단한 돌출을 사용하는 대신,

부품의 바닥을 자체 지지 아치와 얇은 벽으로 수정하여 강력한 플랫폼 연결을 보장하고 제작 중 변형을 방지할 수 있습니다.

이를 통해 기존 지지대와 마찬가지로 더 적은 재료를 사용하면서 고강도 및 개선된 가공성을 제공할 수 있습니다.

임펠러의 외경은 제작하는 동안 부품에 더 많은 강성을 제공하고

배출구 가장자리의 기하학적 정확도 손실을 방지하기 위해 닫힙니다.

이 임펠러의 경우 고급 설계로 재료가 15% 적게 필요하며 기계 가공이 최적화되고 자체 지지 구조가 있으며 내부 지지대가 없습니다.

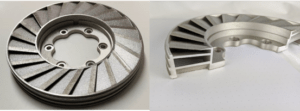

기존 출력물 vs 서포트가 필요 없는 출력물 [출처: EOS]

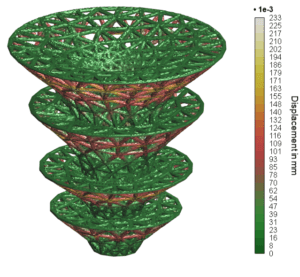

프로세스 최적화

임펠러는 소위 고에너지 DownSkin 방법(돌출형 표면을 만드는 데 사용되는 노출 유형)으로 제작되었습니다.

본질적으로 이 방법은 다른 DownSkin 매개변수도 조정하면서

레이저 출력을 증가시켜 DownSkin 노출의 에너지 밀도 입력을 증가시킵니다.

이로 인해 특히 루스 파우더 위에 오버행을 만들 때 더 크고 안정적인 용융 풀이 생성됩니다.

이 방법은 임펠러 제작에 자주 사용되는 많은 재료(예: Ti64, 316L, AlSi10Mg, In718 등)에 성공적으로 사용되었습니다.

따라서 모든 임계각이 이 최적화된 매개변수의 이점을 누릴 수 있습니다.

다른 무지원 기술과 달리 고에너지 다운스킨 방법은 구축 속도를 희생하지 않으므로 지원을 피하기 위한 비즈니스 사례가 없습니다.

대책 없이 고에너지 DownSkin 방법을 사용하면 더 깊은 용융 풀로 인해 DownSkin 영역에서 z 방향으로 부품 크기가 커집니다.

후처리 또는 설계 조정을 통해 부품을 올바른 크기로 만들 수 있습니다.

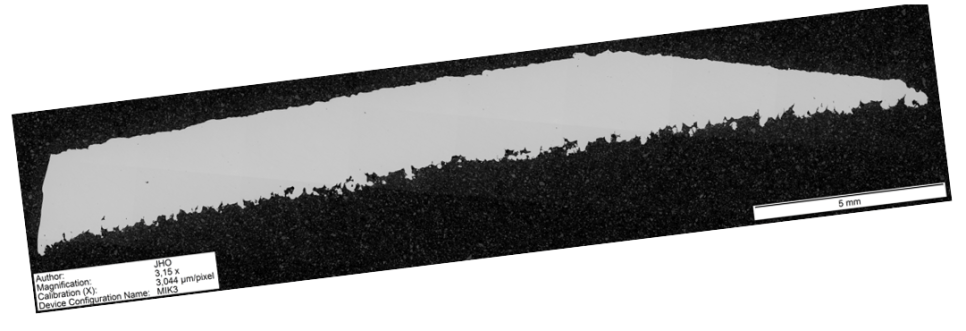

DownSkin도 상대적으로 거칠지만 거칠기가 균일하여 Abrasive Flow Machining과 같은 벌크 표면 처리 기술을 용이하게 합니다.

또한 기공이 거의 없으며(아래 그림 참조) 기공은 DownSkin으로 제한됩니다.

따라서 대량의 기계적 특성은 영향을 받지 않으며 여전히 EOS에서 개발한 고품질 InFill 프로세스를 사용할 수 있습니다.

따라서 충분한 기계적 특성을 얻기 위해 Hot Isostatic Pressing과 같은 2차 공정도 필요하지 않습니다.

크로스컷 고에너지 다운스킨 노출 [출처: EOS]

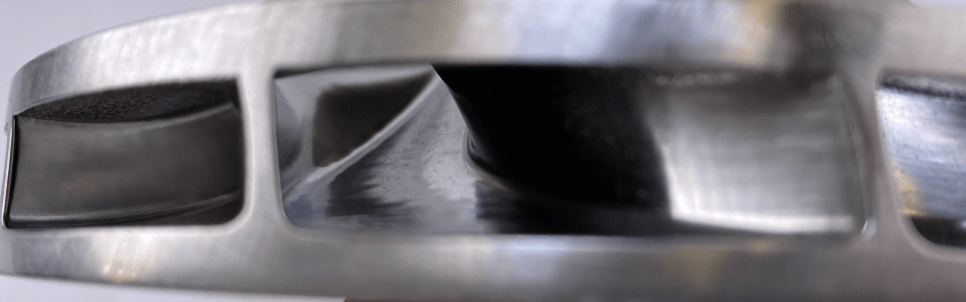

빌드 품질은 아래의 다음 사진에서 확인할 수 있습니다.

고에너지 DownSkin 접근 방식의 DownSkin 품질을 강조한 사진 [출처: EOS]

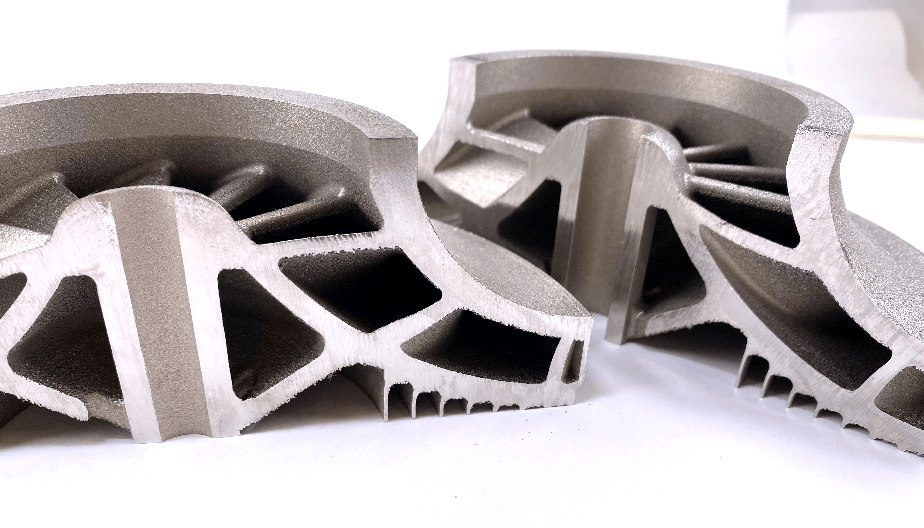

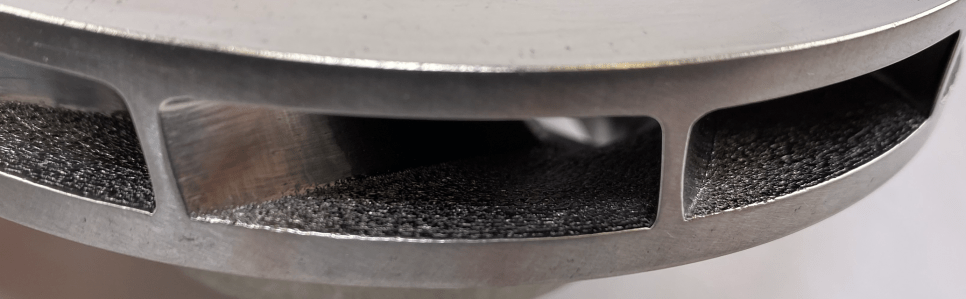

후처리(abbrasive flow machining, AM Metals)

연마 유동 가공은 유동 관련 응용 분야 및 내부 형상에 일반적으로 사용되는 표면 마감 기술입니다.

연마재가 고정 장치에 고정된 부품을 통해 밀어집니다.

매체의 연마 입자는 흐름 경로를 따라 표면을 갈고 닦습니다.

내부 표면 마무리를 위한 준비로 폐쇄된 외경을 가공하여 개방해야 하며 직경과 부품 높이는

AFM 공정에 사용되는 고정 장치에 맞게 조정되어야 합니다.

사전 가공 후 부품이 고정되고 고정 장치를 사용하여 연마 매체가 부품을 통해 밀려납니다.

AFM 프로세스 후 임펠러는 최종 치수로 가공됩니다.

AFM(Abrasive Flow Machining)으로 처리된 최종 부품 이미지

AFM 후 UpSkin Surface 상세 사진 [출처: EOS]

AFM 후 다운스킨 표면 상세 사진[출처: EOS]

가공 후 임펠러 바닥면 [출처: EOS]

프로세스 및 설계의 최적화뿐만 아니라 사후 처리 및 비즈니스 사례를 설명하는 자세한 백서는 EOS에서 발행할 예정입니다.