안녕하세요, HDC입니다.

오늘은 일본 배수설비 전문업체 Daidore에서 진행한 금속 3D프린팅 적용 사례를 소개해 드립니다.

기존에는 주조 방식에 의존해야 했던 복잡한 배관 부품을, 금형 없이도 빠르고 유연하게 제작할 수 있다는 점에서 매우 인상적인 프로젝트인데요.

특히 복잡한 형상, 소량 생산, 커스터마이징이 필요한 산업 현장에 큰 참고가 될 만한 내용입니다.

| 주조 방식의 한계, 그리고 적층제조의 유연함

Daidore는 배수 설비 및 맨홀, 수처리 관련 장비를 제작하는 일본 기업입니다.

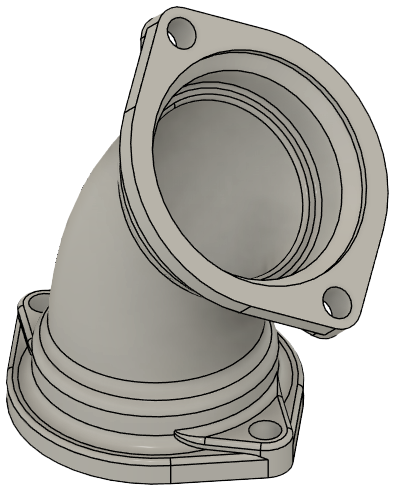

이번 프로젝트에서는 표준 규격에 맞지 않는 특수 배관용 부식 방지 엘보 파이프를 제작해야 했고,

기존의 주조 방식으로는 시간과 비용이 많이 들 수밖에 없는 상황이었습니다.

주조는 배관 피팅 제작에 많이 쓰이는 방식이지만,

한 번 금형을 만들면 형상을 바꾸기 어렵고, 단기간 생산이나 프로토타입 제작에는 비효율적입니다.

금형 제작 시간, 비용, 그리고 형상 유연성 측면에서 제약이 크기 때문에 커스터마이징이 필요한 경우 특히 부담이 컸습니다.

| 복잡한 형상도 금형없이 단시간에

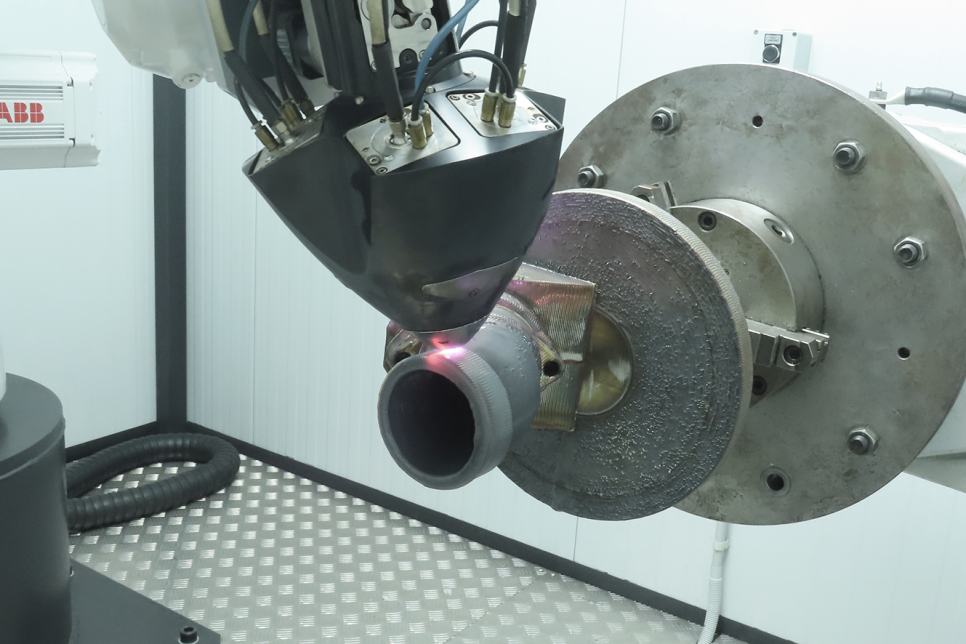

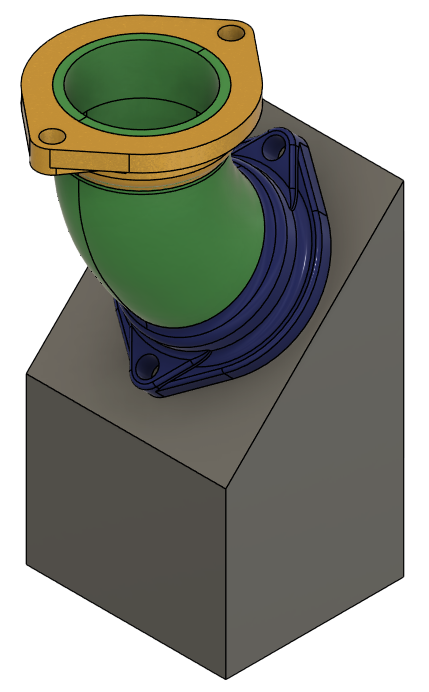

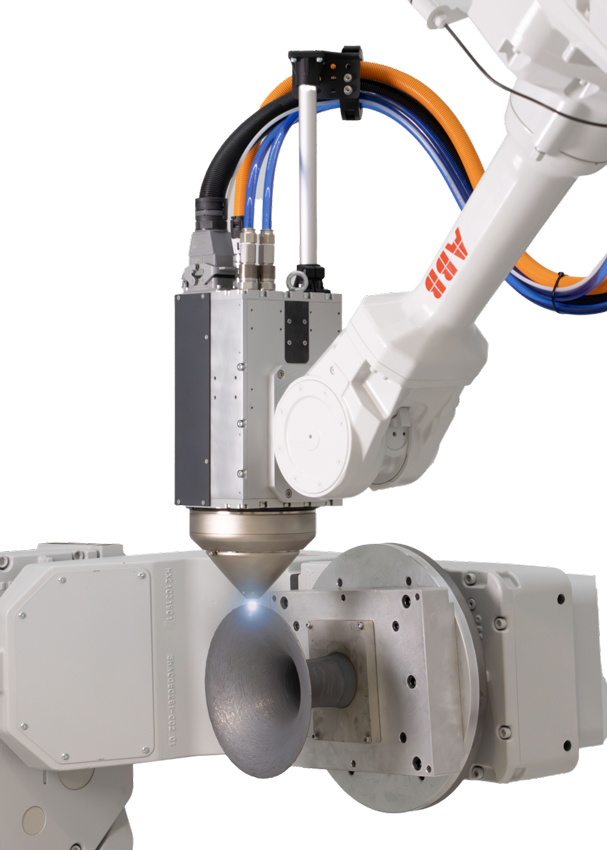

Daidore는 Meltio의 로봇암 통합형 적층제조 시스템(Meltio Engine for Robotic arms)을 활용해

스테인리스 스틸 SS316L로 파트를 직접 출력했습니다.

출력 크기는 165.7 × 107 × 174.7mm, 무게는 3.3kg이며,

레이어 높이 1mm로 16시간 이내에 출력이 완료되었습니다.

Meltio의 방사형 적층 전략과 맞춤 툴링 설계 덕분에,

별도의 지지 구조물 없이도 플랜지 방향을 최적화해 출력할 수 있었고,

기존에는 어려웠던 복잡한 형상도 손쉽게 구현할 수 있었습니다.

| 공정 설계 없이, 생산라인 변경 없이 실현한 효율성

Meltio의 툴프리(금형 불필요) 접근 방식 덕분에 Daidore는 별도 금형 설계나 생산라인 재구성 없이,

로봇 자동화를 통해 무인 생산을 구현할 수 있었습니다.

방사형 출력 전략은 복잡한 형상도 안정적이고 재현 가능하게 만들어주었고,

불활성 가스 사용량과 에너지 소비까지 효율적으로 관리할 수 있었습니다.

-

-

금형 설계 없이 복잡 형상 구현

-

별도 가공·지지 구조물 없이 출력 가능

-

생산 시간 단축 (16시간 이내 출력 완료)

-

재현성 높은 정밀 출력

-

제작 비용 절감 및 생산 유연성 향상

-

| 사용 장비 및 스펙

-

-

장비: Meltio Engine Integration Kit for Robotic Arms

-

적용 분야: 산업용 (현장 맞춤형 주문 생산)

-

소재: Stainless Steel 316L (내식성 우수)

-

프린팅 시간: 약 16시간

-

이번 사례는 단순히 주조 대체를 넘어,

유연한 설계, 빠른 납기, 고품질 출력을 한 번에 만족시킨

산업용 금속 부품 제조의 새로운 방향을 제시했다고 할 수 있습니다.