こんにちは、HDCです。

今日は、カーレース(モータースポーツ)分野でMeltioのWLMD(Wire-Laser Metal Deposition)技術が

どのように革新的な解決策を提示しているのかご紹介します。

モータースポーツは、他の産業とは次元が異なる、非常に要求の厳しい要件を持つ分野です。

ほとんどのレースカーはシーズンごとに新しく設計されており、試作品や少量生産のためのカスタム部品が不可欠です。

しかし、これらの部品は単に「作る」だけでは不足しています。

- 強度と剛性を確保

- 軽量化基準を満たす

- 短納期内生産

これらすべての条件を同時に満たす必要があるため、製造過程でも高いレベルの柔軟性と効率性が求められます。

複雑で要求の厳しい要件、自動車レース部品製造の新しい答え – Meltio WLMD技術

このように複雑で迅速な対応が求められる分野では、従来の加工や溶接などの伝統的な方法だけでは限界がはっきりしています。

特に形状が複雑な部品を効率的に製作することが難しいからです。だからといって積層製造(LMD, Laser Metal Deposition)のような技術が無条件に難しいと断定するのも早いですね。むしろこのような限界点こそ革新的な製造方法が光を放つ機会になります。

伝統方式の限界を超えたハイブリッド製造(切削+積層)の強みにより、複雑な形状も効率的に製作できるのです。

今日は、MeltioのセールスパートナーであるHirudiがMeltioのWLMD(Wire-Laser Metal Deposition)技術を活用して、自動車レース部品の製作でどのような可能性を見せているかを紹介します。さらに、複雑な形状を必要とするさまざまな産業分野でも、Meltio技術がどのように適用できるかを見てみましょう。

目次

- 適用例の概要:主な特長と説明

- 部品製造のための必須要件

- 効率的な部品製造のための重要な条件

- 主な目標

- 部品分析:設計から製造まで

- 製造最適化:繰り返し改善の役割

- 製造プロセスの特性評価

- シミュレーションベースの検証(有限要素解析、FEA)

- 加工(Machining)

- 目立つ結果

- 拡張可能な将来の可能性

- 結論

1.適用例の概要:主な特徴と説明

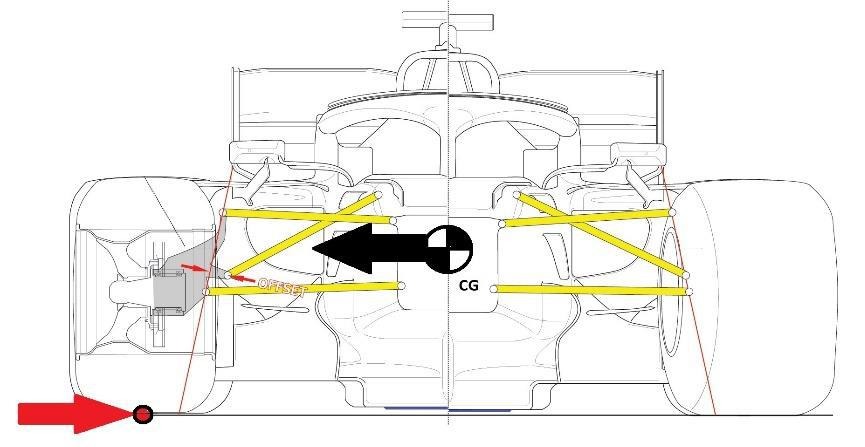

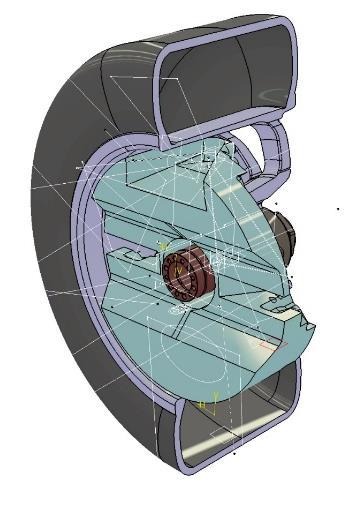

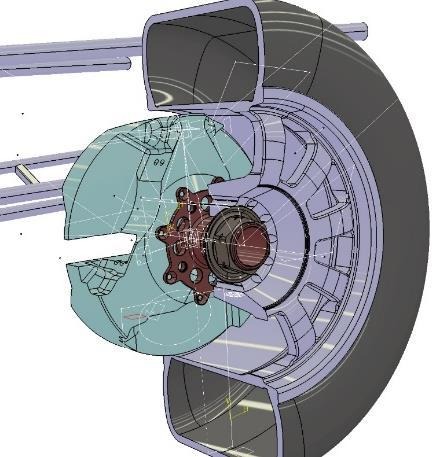

今回のプロジェクトでは、山登りレーシングカープロトタイプのサスペンションシステムで

重要な役割を果たすスタブアクスルを対象にMeltioシステムを適用しました。

この部品は、車輪と車体の間で力を伝達するのに非常に重要な役割を果たします。車輪と地面との間の接地面で発生する力がサスペンションアームを介して車体に伝達され、このプロセスにより、車両は最適なハンドリング性能と走行安全性を維持することができます。

2. 部品製造のための必須要件

スタブアクスルの設計は、形状条件と動作環境に基づいて開始されます。

まず、部品が車両にしっかりと固定され、加工工具がシームレスにアクセスできるように 設計ボリューム(空間)を定義することが重要です。

この部品で最も重要な3つの目標は、 強度(strength)、剛性(stiffness)、軽量化(lightness) です。

しかし、これらは単に計算でのみ解決される問題ではありません。

設計と検証を何度も繰り返し、最適なバランス点を求める過程が不可欠ですが、ここでハイブリッド製造技術が大きな役割を果たします。

従来の加工方式の利点は、生かし、3Dプリンティングなどの先進技術を加え、複雑な形状実装と材料最適化を同時に達成できるからです。

結局のところ、このアプローチは自動車部品をより効率的かつ持続可能にし、高難度の設計要件まで満たすための新しい可能性を開きます。

3. 効率的な部品製造のための重要な条件

ハイブリッド製造方式を活用したスタブアクスル設計は、自動車エンジニアリングで

新しい可能性を探る革新的な試みでした。

初期設計は板金作業と機械加工を中心に進められ、これは既存工程のメリットを最大化しながらも、

限界とコストを最小限に抑えるための戦略でした。

設計過程では

- 車両システム全体で要求される形状的・機能的条件

- 強度、剛性、軽量化

という重要な目標を同時に考慮しました。

これらの条件は部品の

- 設計ボリューム(サイズと形状)

- 他の部品と接続する締結ポイント

- ツールのアクセシビリティと組み立ての利便性

などを決める基準となります。

何よりも重要なのは、これらすべての機械的要件を満たすために反復的な検証と最適化作業を経なければならないことです。

結局、強度と剛性基準の両方を満たしながら機能的・構造的完成度を確保することが今回のプロジェクトの核心課題でした。

4. プロジェクトの重要な目標

今回のプロジェクトの究極の目標は、 ハイブリッド製造(積層+切削加工)の概念を実際の産業現場で意味のある部品製作に適用できる可能性を探求することでした。

この目的のために、以下の詳細な目標を設定しました。

■軽量ながら堅牢な設計を実現

Meltioシステムの強みを活かして複雑な形状問題を解決し、

剛性と軽量化という相反する要求をすべて満たす最適な設計完成

■材料の無駄と加工時間を節約

従来のSLM(Selective Laser Melting)プロセス対比

金属組織の品質は向上し、形状の複雑さは維持ながら

原材料使用量と加工時間を短縮 コスト削減 実現

■プロセス制約の最小化

従来の製造方法に備えて 納期の短縮とコスト削減を達成することによって

産業現場で実際に適用可能な効率的なソリューションを作成

5.部品分析:設計から製造まで

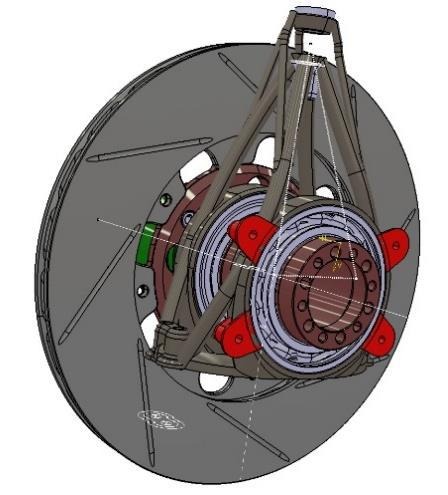

本格的なスタブアクスル設計は、部品が行うべき機能的役割と製造工程における

制約をすべて満たす方向に進んだ。

初期段階では、Meltioの積層製造能力を十分に考慮して形状を最適化する作業が行われました。

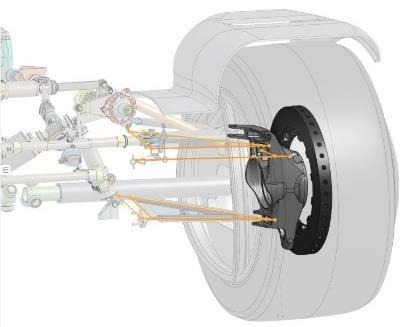

スタブアクスルは、車輪と車体との間の力を効率的に吸収し伝達する部品であり、

ベアリング、スペリカルプレーンベアリング、ボルト締結部など、さまざまな要素がこれを可能にします。

これらの部品は互いに有機的に接続され、負荷を効果的に伝達できるように構造を設計することが重要でした。

同時に、出力効率を高めるためにセルフサポート(Self-supporting)形状を優先適用し、

これにより、個別のサポートを最小限に抑え、それに伴う材料の無駄と製造時間を短縮することができました。

Meltioシステムは、特に高応力部位に材料を集中的に配置する最適化作業で強みを発揮するため、

構造的強度と耐久性を高めるとともに、不要な部分では果敢に材料を減らして効率性を最大化できました。

このように機能性、耐久性、生産性をすべて満足させるバランスの取れた設計は、

Meltioのハイブリッド製造方法が持つ真の価値を示す代表的なケースといえます。

|

|

|

|

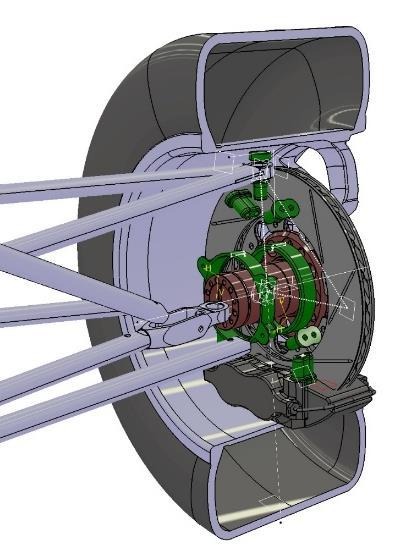

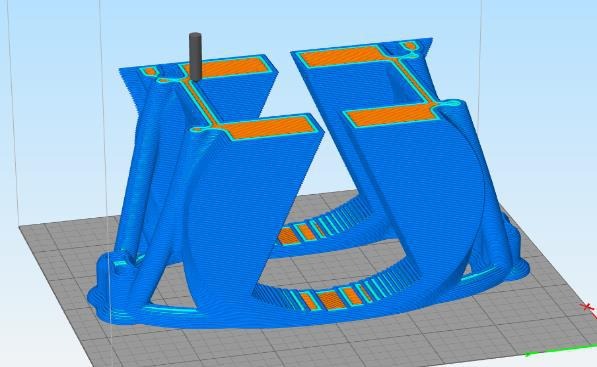

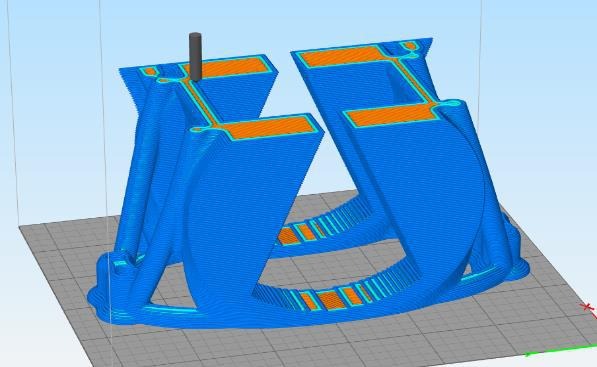

▶製造最適化:繰り返し改善の役割

部品設計は一度に完成しません。

今回のプロジェクトでも、何度も何度も何度も何度も改善していき、最適な結果を導き出しました。

特に 壁厚、突起角度、材料密度のような重要な要素を中心に

性能と製造性(加工性)の両方の目標を満たすために、細かい調整が行われました。

CADモデル段階から サポート構造の位置と形状を最適化して、

その後の加工負担を軽減し、材料使用量も最小限に抑えるように設計しました。

複雑な領域は 自己支持構造(self-supporting geometry) として設計する

大規模な外部サポートが不要になり、生産性と効率性の両方を高めました。

製造工程段階では各種パラメータを細かく調整し、 形状的制約を減らし、出力品質を最大化する作業が続きました。

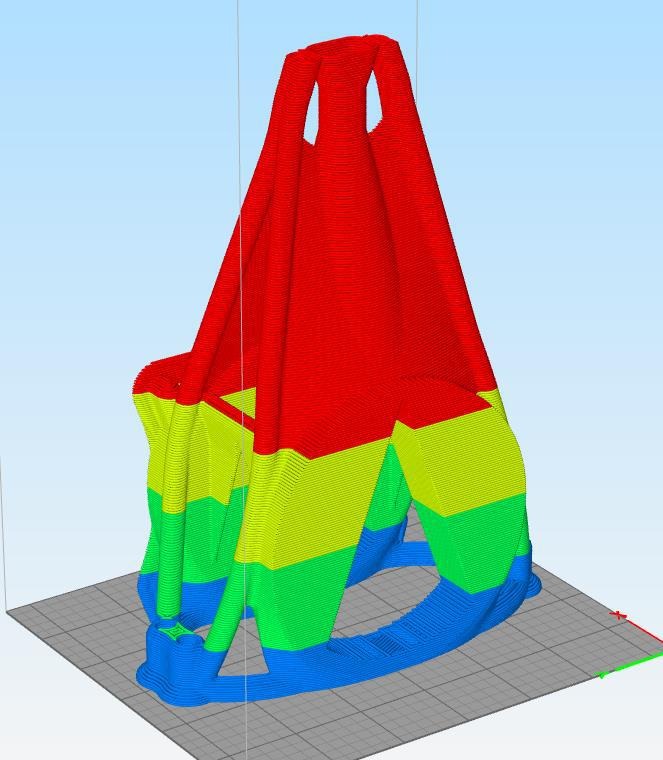

特に部品 生産難易度と形状特性に応じて複数のゾーン(フラグメント)に分けて管理というアプローチを活用しました。

■主な最適化ポイント

- 島(アイルランド)の形の孤立した表面区間: 出力中の過熱を防ぐためにエネルギーと材料の流れを精密に制御した。

- 突起(Overhang)角度調整 :大きな突出部でも安定性と精度を確保できるように角度を細かく調整しました。

- パスのネスト(Path Overlapping)の最適化: 材料が正しく融着して構造的強度を確保するために、パスの重なり部分を最適化しました。

このような過程を経て、各ゾーンは精密に調整され、

最後に、滑らかで頑丈な部品が完成しました。

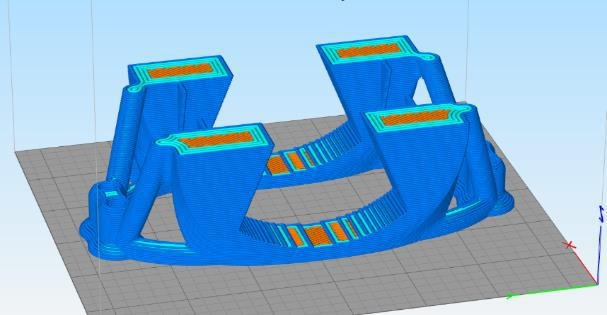

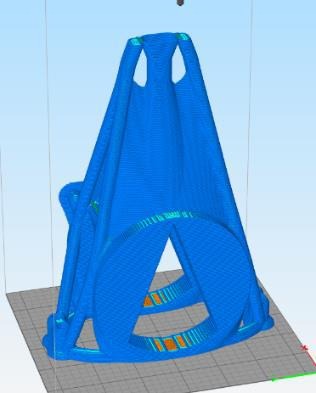

▶ 製造工程の特性化

テストで得られた結果に基づいて、最終部品はゾーンごとに異なる積層設定を適用して作成されました。

各区間は 層高さ、外壁厚(ペリメータ数)、エネルギー投入量、材料供給率 など、さまざまなプロセス変数を調整し、個別に最適化されています。

この過程で、設計チームは特定のパラメータの制限を積極的にテストしました。

例えば、 カンチレバー(突起)角度、壁厚、最小製作可能断面積 など難しい形状条件まで実験を通じて挑戦しました。

この試みは単にデータを取得するためのものではなく、実際の製造時に発生する可能性があります 制約要因を明確に把握するための戦略的アプローチでした。

結局、設計チームはMeltioシステムの限界と可能性を正確に理解し、成功した製造のための最適な設計基準を確立することができました。

|

|

|

|

このようにプロセス限界と制約要因を明確に把握した後、設計チームは必要な部分をすばやく修正して補完しました。

その結果に基づいて 実サイズの部品製作(フルスケール製造) を進め、

この過程もテストで得られたデータを積極的に反映し、正常に仕上げることができました。

特に今回のプロジェクトで注目すべき点は、

▶ ハイブリッド製造方式のおかげで、従来の方法では

困難または不可能であった複雑な形状も実現できたということです。

これはMeltioシステムが単純な積層装置を超え、

さまざまな産業分野で拡張可能な強力な製造ソリューションであることを示す重要なケースと言えます。

複雑な形状を自由に実装しながらも効率的な製造が可能である点、まさにこの部分がMeltio技術の本当の魅力です。

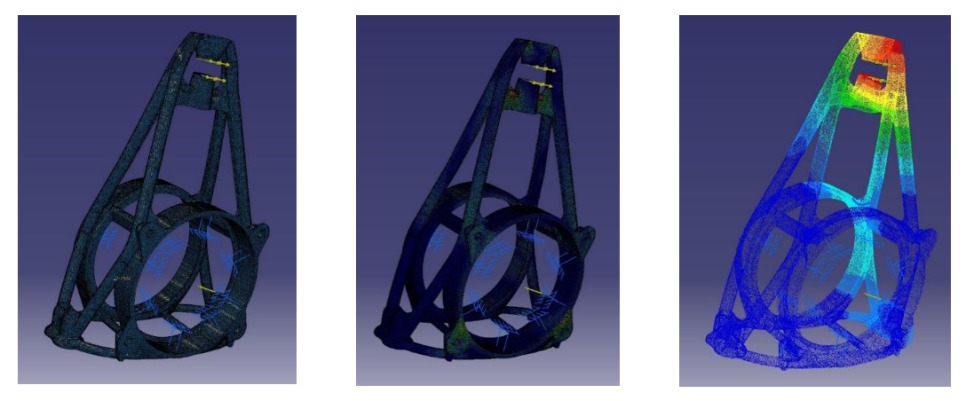

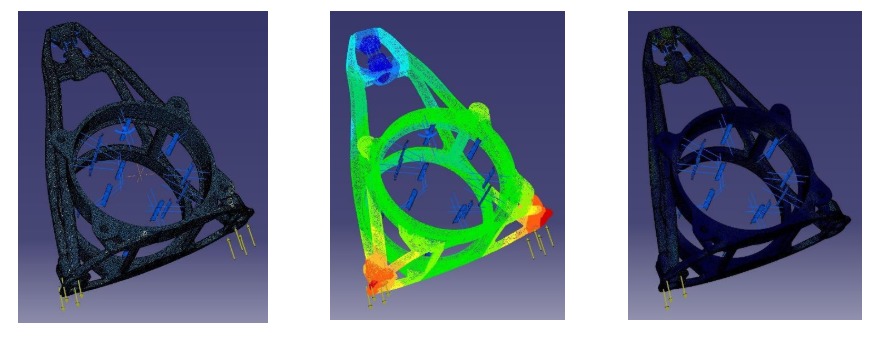

▶ シミュレーションベース検証(FEA)

高速レーシング部品を設計するとき 有限要素解析(FEA) は必須のツールです。

実際の走行環境を仮想的に実装し、側面(横)および縦方向(縦)荷重に対する部品の性能を事前に検証できるからです。

おかげで本格的な制作に入る前に、設計が十分に信頼できることを慎重に確認できます。

今回のプロジェクトでも設計変更が行われるたびに、毎回FEAを通じて性能検証を行いました。

一部の区間のみ調整する場合でも、最終的には 部品全体を統合的にレビューすべての部分が要求されるパフォーマンス基準を満たしていることを確認するための手順が行われました。

部品の製作に使用された素材は ER70S6 軟鋼(mild steel) に選ばれました。

この素材は、優れた溶接性と加工性のおかげで、正確な作業を必要とするレーシング部品に適しています。

また、複雑な形状を精密にシミュレートするために メッシュ収束性の見直し (mesh convergence study) も行った。

これにより、効率的なシミュレーションと正確な結果の両方を満たすことができる最適な要素サイズを見つけました。

■横荷重&縦方向制動荷重シミュレーション

今回の解釈の鍵は、2つの荷重条件をシミュレートすることでした。

- 横荷重(Lateral load)

- 縦方向制動荷重(Longitudinal braking load)

特に横荷重の場合、 2G加速状況を想定して分析しました。

ここには安全係数を適用し、横・縦方向ともに予想される極限荷重をシミュレートし、

サスペンションアームは、過度の荷重である程度の弾性変形が可能であると考えた。

これにより、部品は安全に保護しながら、実際のレーシング状況に対応できるように設計されています。

■縦方向制動荷重シミュレーション

次に 2.5G制動加速状況を仮定した縦方向荷重ケースをシミュレートした。

このときやはり垂直方向と水平方向の力の両方が作用し、安全係数を適用して実際の走行中に発生する可能性のある極端な状況を反映しました。

ただし、今回の解釈ではベアリングやジョイントなど 補助部品は含まれていません。

これらの部品は、実際の組み立て時にシステム全体の剛性を高める役割を果たしますが、

解釈では、スタブアクスル自体の性能検証に集中するために除外した。

それにもかかわらず、FEAを通じて得られた結果は、

この部品が高速レーシング環境でも十分に耐えるように設計されていることを証明しました。

安全性と性能の両方を確保したのです。

結局、このような細かい検証プロセスのおかげで、設計段階から信頼できる部品を作ることができ、

後で実際の走行環境でもその性能を保証できるようになりました。

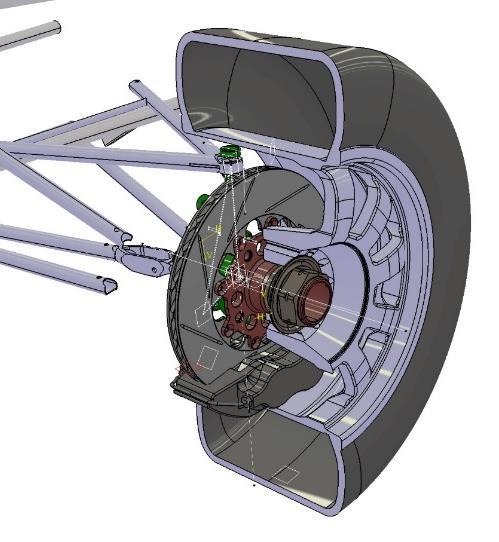

6. 加工(Machining)

加工プロセスは、最初から最後まで設計プロセスと共に考慮された。

加工可能な部分とそうでない部分がはっきりしているので、

設計段階でも 加工性(加工工程が与える制約) を常に念頭に置いて開発を進めました。

本格的な開発が完了してから 詳細加工図面これが作成され、実際の加工作業が始まります。

ただし、加工が適用される範囲は限られています。

- 商用部品が組み立てられる接続部

- 設計過程でサポートが追加された部分

これら2つの領域のみを加工対象に設定した。

これにより不要な加工時間を短縮し、

ハイブリッド製造のメリットを最大限に生かせました。

7. 印象的な結果

今回のプロジェクトを通じて確認した Meltioハイブリッドプロセスの結果は文字通りこの技術の可能性を示す素晴らしい事例となりました。

複雑な形状を効率的に製作しながらも、性能と品質、コスト削減という3つの目標を同時に達成しました。

▶重量減少

- 従来の加工方式に比べて**なんと62.5%**の重量を減らすことができました。

- これは、軽量化が重要なレーシング分野で大きな利点を提供します。

▶コスト削減

- 材料使用量と加工時間を短縮することで、製造コストを35.7%削減することに成功しました。

- 効率性と経済性の両方を取り上げたわけです。

▶納期短縮

- 生産期間も33%短縮され、

- おかげで競争が激しい市場環境でも一歩先を立てる強みを確保しました。

▶ 複雑な形状の製作

- 従来の方法では、製作が困難または不可能であった複雑な形状も、ハイブリッドアプローチのおかげで簡単に実現できました。

これらの成果は、Meltioシステムの柔軟性とスケーラビリティをよく示す例でもあります。

さまざまな産業分野で適用可能性が非常に大きいことをもう一度実証しました。

8. より大きい衝撃のための未来の可能性

Meltioのハイブリッド製造技術はここで止まらない。

今後、より多くの分野で影響力を広げていく可能性が開かれています。

- チタン用途の拡大

- Meltioプロセスにチタンを適用すると、重量と加工コストをさらに削減できます。

- 特に高性能部品が必要な分野では大きな効果が期待できます。

- ロボット連携製造

- Meltio Engineをロボットと組み合わせると、形状の自由度が劇的に向上します。これにより、素材の最適化と設計の柔軟性を最大化し、

自動車産業を含む様々な分野で 大型部品の自動化生産も可能になります。

9. 結論

このプロジェクトの目的は、Meltioシステムが複雑な部品製造ニーズをどのように満たすことができるかを実証することでした。

そしてその目標は十分に達成されました。

積層と切削を組み合わせたハイブリッドプロセスのおかげで

- より軽く、

- より速く、

- より経済的な

高性能部品を製作できました。

複雑な形状を容易に実現し、生産性を高め、Meltio技術の利点をすべて活用した結果でした。

特に3軸LMDシステムの限界を超え、軽量構造物の製作においても十分に競争力を発揮できることを示しました。

これでMeltioは新しい市場でも注目を集める準備ができています。