高性能赛车的零部件不仅仅是一堆金属块。

它必须能够承受极高的温度,能够快速循环生产,甚至还要考虑到精确的后处理。

我们今天要介绍的案例是由 ERM Fab&Test 公司开展的赛车零部件制造项目。

ERM表示,在实施该项目时,必须解决三个关键挑战:“耐高温性”、“快速交付”和“低成本”。

你是如何着手处理的?

▶ 耐高温赛车零部件制造案例研究

ERM开发的案例研究

ERM Fab&Test 是一家专注于金属增材制造领域创新解决方案的专业公司。

我们支持向制造商、教育机构和国防相关企业引进 3D 打印技术和金属-塑料一体化技术。

我们提供从原型制作到批量生产的整体技术整合服务。

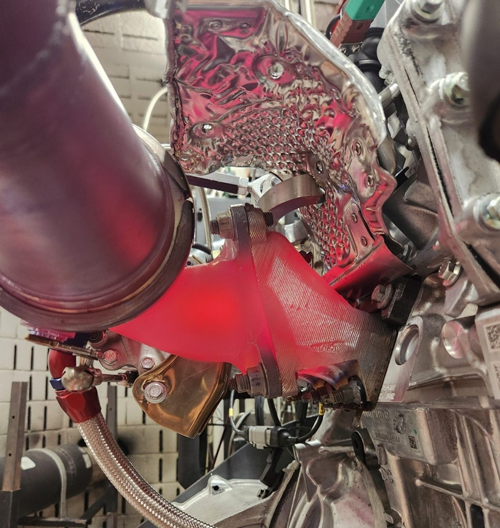

这个项目最初是与一家汽车行业的客户合作启动的。

企业风险管理(ERM)是 制造能够在短时间内承受超过 800 摄氏度高温的赛车零件。有人让我做这件事。

要求很明确。 发货快,预算有限,耐热性高这是关键所在。

▶ 要求高的行业,要求高的零部件

赛车行业客户 能够承受超过 800 度高温的金属部件这是必要的。

然而,现有的传统制造方法太耗时耗力,成本太高,因此不是一种现实的替代方案。

此外,如果实际要使用的零件形状(近净形状)直接通过数控机床加工而成, 对齐问题和重复设置这会导致生产力下降。

经常出现延迟发货的问题。

▶ 即使在时间和预算有限的情况下,也能实现卓越的散热性能

本项目生产的零件包括: 它必须在短时间内交付,并且必须具有优异的耐高温性能。

即使在后处理过程中,也要保持精确的尺寸公差。我们必须这样做。同时,我们还必须尽可能降低整体生产成本。

企业风险管理团队致力于满足这些复杂的需求。 零件打印完成后,设计定制夹具以方便精密加工。我做了。

我们应用了最优工艺设计来提高加工效率。

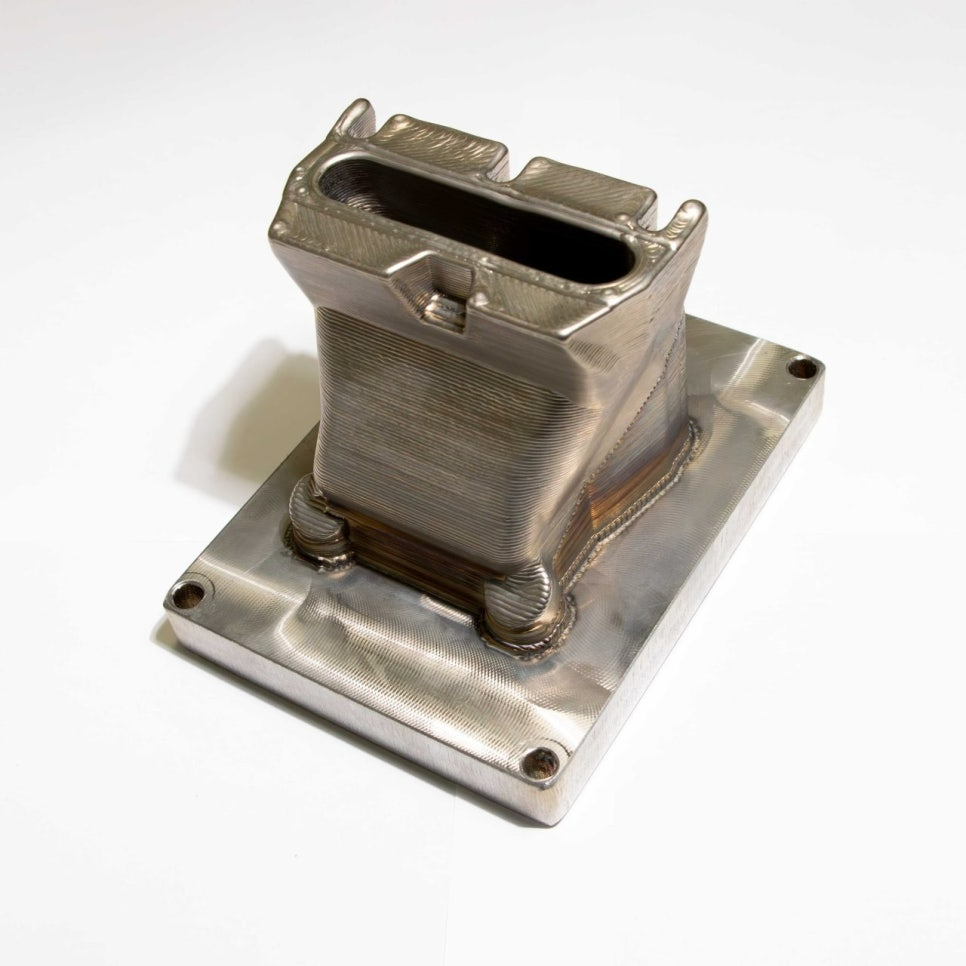

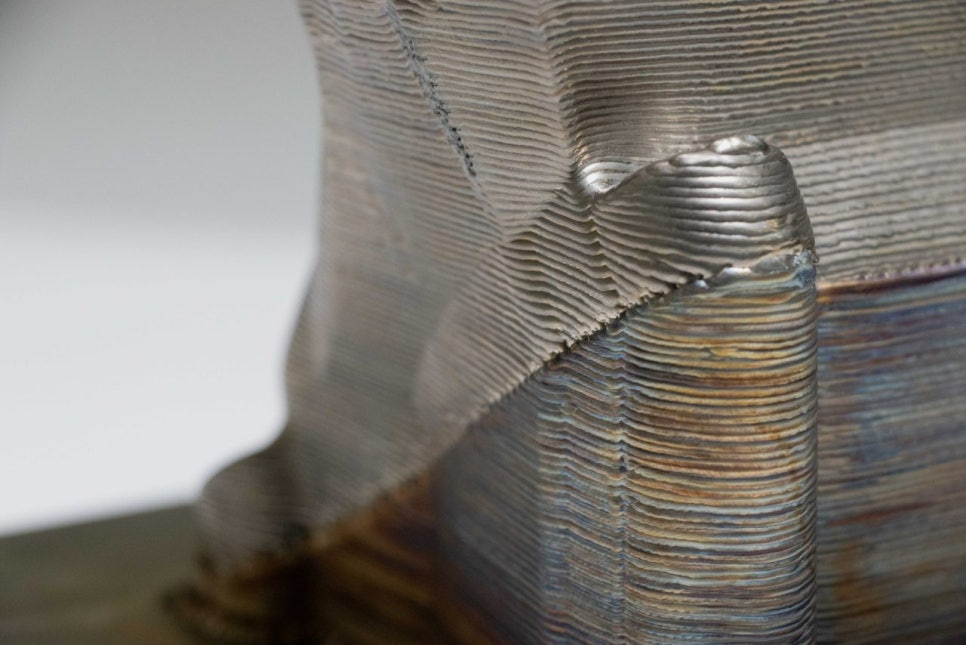

这部分是 Inconel 718合金使用 Meltio M600 设备 采用 316L 支撑结构,在 304L 不锈钢底座上进行直接印刷完成了。

尺寸:126 × 112 × 134 毫米

– 设计优化:无需支撑,无需内部后处理

之后,通过 Tormach 1100MX 设备 进行后处理是为了确保加工角度的准确性和刀具的可及性。生产过程中充分考虑了以下因素。

▶ 采用双材料策略,兼顾性能和成本。

该项目的另一个关键点是 双材料策略确实如此。

得益于 Meltio 灵活的双线系统, 成本效益和性能优化我们成功地同时实现了这两个目标。

通过该战略取得的主要成就包括:

- 生产速度比传统制造方法快三倍

- 优化的加工工艺流程

- 成本节省高达70%

- 确保高重复性和生产可扩展性

▶ 处理速度快、精度高、设置简单、流程不间断

通过这种方式,Meltio 的双线系统能够更快、更可靠地生产高性能金属零件。

它为我们提供了一个强有力的解决方案,可以降低成本。

- 使用的设备:Meltio M600

Meltio M600 是一款金属 3D 打印机,配备 3 轴探测系统和内置工件夹持功能,专为制造工艺而优化。

- 适用行业:汽车行业

专为现场定制生产而设计,可根据需要随时打印。

- 所用材料:316L不锈钢 + 因科镍合金718

与粉末送丝法相比,送丝法是一种更安全、更经济的替代方法。

- 输出总时长:18 小时 41 分钟

这个项目的意义远不止于成功创建一个组件。

这是因为它提供了一个实际的工业实例,说明混合制造如何彻底改变传统的基于加工的生产方法。

对于需要复杂形状、快速交付和高精度的高难度零件,Meltio 的解决方案可能是一个极佳的选择。

您是否对增材制造的各种可能性感到好奇?我们将继续为您介绍各种案例研究!