안녕하세요, HDC입니다.

저희가 국내에 소개하고 있는 Meltio의 금속 3D프린팅 솔루션이

2025년 상반기, 전 세계 여러 산업에서 눈에 띄는 성과를 보여주고 있습니다.

자동차, 국방, 항공우주, 광업, 석유·가스 등 혹독한 조건과 높은 품질 기준이 필요한 분야에서 Meltio의 기술은 이미 ‘실전 테스트’를 통과했습니다.

| 전 세계에서 주목받는 DED 기술

Meltio의 와이어-레이저 금속 적층제조(Wire-Laser Metal AM) 기술은 자동차, 국방, 광업, 항공우주, 석유·가스 등

다양한 분야에서 활약하고 있습니다.

이 기술을 활용하면 원하는 금속 부품을 필요할 때 즉시 제작하거나 손상된 부품을 수리할 수 있습니다.

결과물은 항상 일정하고 재현성이 높아, 소재 낭비를 줄이고, 제작 시간·비용을 절감하며, 전반적인 생산 효율을 높여줍니다.

2025년 7월 16일, 스페인 리나레스 – Meltio가 개발한 DED(Directed Energy Deposition) 방식 금속 3D프린팅 기술이

전 세계 다양한 산업에서 점점 더 많은 주목을 받고 있습니다.

이 기술은 전통적인 제조 방식에 비해 제작 시간과 비용을 줄이고, 손상 부품을 복구하거나 단종된 부품을 다시 생산하는 데

탁월한 성능을 발휘합니다.

|까다로운 자동차 산업에서의 적용

자동차 산업은 부품이 고온과 강한 하중을 견뎌야 하므로 제조 난도가 높은 분야입니다.

현재 자동차 부품 제조에도 Meltio의 DED 기술이 활용되고 있으며, 그중 대표적인 성공 사례가 DMZ의 고성능 배기 매니폴드입니다.

이 부품은 1만 km 이상의 주행 후에도 초기 상태를 그대로 유지하며, 복잡한 배기 흐름을 최적화할 수 있는 형상 구현이 가능했습니다.

또한, 조립 시간이 기존 8시간에서 단 1시간으로 대폭 단축되어, 글로벌 자동차 제조사 Stellantis 그룹의

까다로운 요구사항을 충족시켰습니다.

ERM이 개발한 또 다른 모터스포츠 부품인 터보 인테이크 매니폴드는 Meltio M600 장비로 두 가지 소재를 함께 사용해 제작되었습니다.

이 부품은 800℃ 이상의 고온을 견딜 수 있으며, 전통적인 제조 방식에 비해 제작 비용과 시간이 70% 절감되었는데요,

자동차 산업에서도 다양한 기업이 Meltio 기술을 도입하고 있습니다.

예를 들어, Iveco는 프랑스 부르봉-랑시(Bourbon-Lancy) 공장에서 Meltio Robot Cell 솔루션을 활용해 생산 리드타임을 줄이고,

부품 설계와 제조의 유연성을 높였습니다.

또한 Hirudi는 Meltio 기술로 제작한 경량 스텁 액슬(Stub Axle)을 통해 무게를 62% 줄이고,

납기와 비용을 33% 단축하는 성과를 거두었습니다.

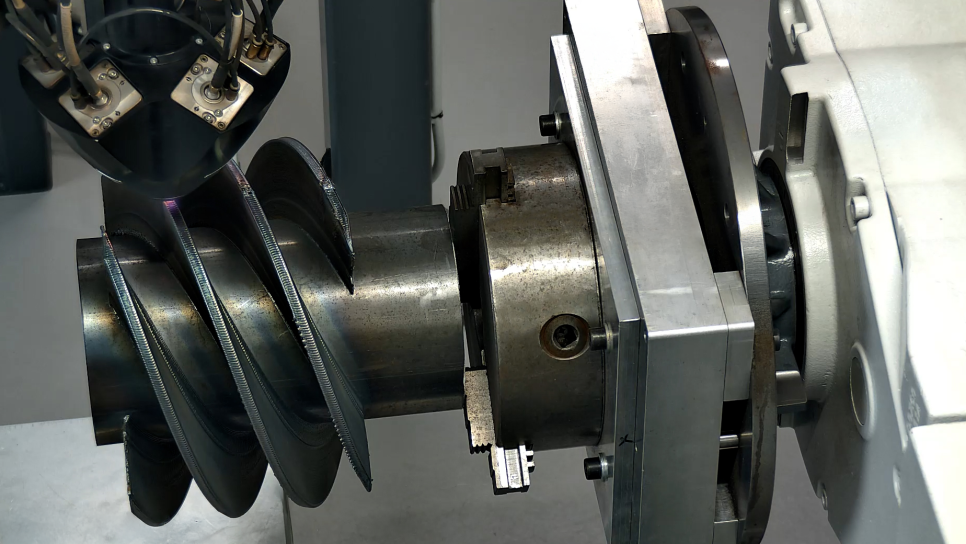

|국방 분야의 부품 재생과 공급망 대응

부품 단종과 공급망 차질은 국방 운영에서 가장 큰 위협 중 하나입니다.

Meltio는 현장에서 즉시 출력·수리가 가능한 자율형 시스템을 제공해 이러한 문제를 해결하고 있습니다.

예를 들어, 기존에는 제작이 불가능했던 300mm 디퓨저를 Meltio AM 기술로 제작할 수 있었고, 성능까지 향상시켰습니다.

또 다른 사례로는 미국 해군의 USS Arleigh Burke 구축함에 사용되는 에듀서 해군 부품이 있습니다.

이 부품은 마모가 심하고 검사와 제작이 어려우며, 리드타임이 길어 재생이 불가능하다고 여겨졌지만,

재설계와 소재 변경을 통해 58시간 이내에 재현할 수 있었습니다.

임펠러(Impeller)와 같이 복잡하고 내구성이 필요한 부품도 Meltio 기술로 성공적으로 제작했습니다.

원래 부식 환경에서 사용되는 청동 주물 부품이었지만, 출력성을 높이고 내마모성을 강화하기 위해 재설계를 진행하고

소재를 316L 스테인리스 스틸로 변경해 성능을 향상시켰습니다.

이러한 사례들은 미국, 스페인, 프랑스, 한국을 비롯해 전 세계 국방 분야가 Meltio 기술에 의존하고 있음을 보여줍니다.

|광업·석유·가스, 에너지 산업의 신뢰성 확보

Meltio의 와이어-레이저 금속 3D프린팅 기술은 광산 현장부터 해상 플랫폼까지

가장 가혹한 산업 환경에서도 뛰어난 신뢰성과 유연성, 그리고 비용 효율성을 제공합니다.

이 기술을 통해 공급망 지연 없이 맞춤형 부품을 제작하고, 장비의 비가동 시간을 최소화하며,

부품 제작 비용을 크게 줄일 수 있습니다.

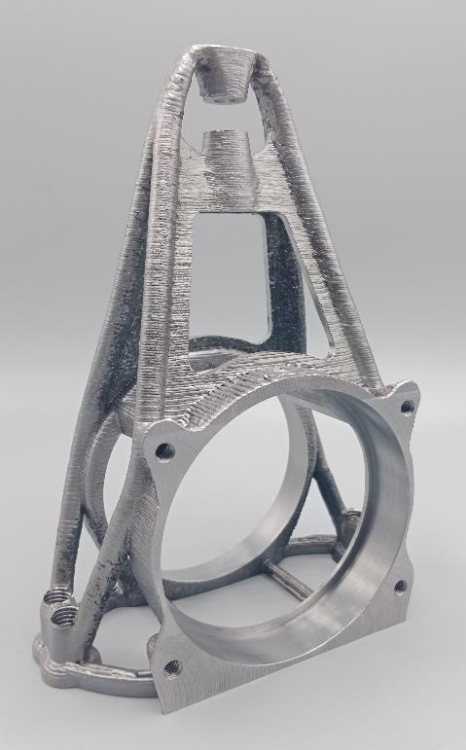

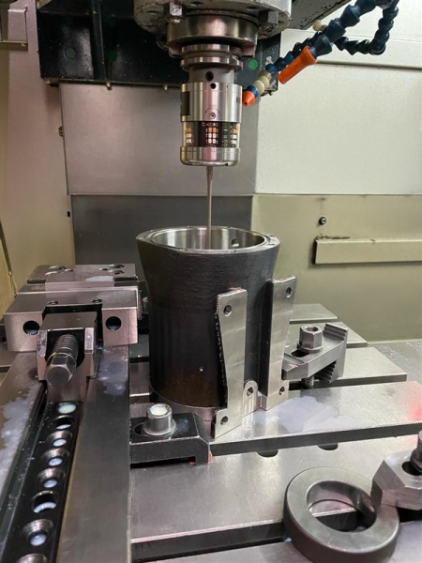

체코의 연구개발 기업 Roez s.r.o.는 Meltio 기술로 단일 출력 터빈 케이스 제작에 성공했습니다.

기존에는 복잡하고 비용이 많이 드는 공정이었지만, Meltio를 활용해 단 한 번의 출력으로 제작함으로써

비용과 시간을 절감하고, 추가 인프라 없이 생산할 수 있었습니다.

일본 – 다이도르(Daidore Corporation)

일본의 제조기업 다이도르는 민첩한 제품 개발과 산업 부품의 효율적인 생산을 핵심 목표로 하고 있습니다.

생산 공정 간소화와 개발 주기 단축이라는 과제를 안고, 다이도르는 생산성과 품질을 모두 높일 수 있는

첨단 제조 기술을 검토하기 시작했습니다.

여러 적층제조 기술을 비교·검토한 결과, 다이도르는 Meltio Robot Cell을 선택했습니다.

그 이유는 경제성, 유연성, 확장성을 동시에 갖춘 독보적인 기술 조합 덕분입니다.

스페인 – DPR Automatismos

스페인의 산업용 시스템 통합업체 DPR Automatismos 역시 Meltio를 도입해 금속 부품을 제작하고 있습니다.

Meltio의 레이저 금속 적층 기술은 로봇 시스템과의 뛰어난 호환성과 소재 선택의 자유,

그리고 정밀한 복잡 형상 구현 능력 덕분에 높은 가성비를 제공합니다.

이외에도 프랑스의 Gary Mécanique, 멕시코의 ALAR(항공우주 분야)와 Tecnológico de Monterrey 등

세계 여러 기업이 Meltio 기술을 채택하며 그 가능성을 입증하고 있습니다.

|글로벌 산업계가 인정한 Meltio M600

Meltio M600 금속 3D프린터는 2024 3D Printing Awards에서

‘올해의 산업용 금속 3D프린터(Enterprise 3D Printer of the Year – Metals)’로 선정되었습니다.

이 장비는 구리, 알루미늄, 스테인리스강, 티타늄, 인코넬, 니켈 등 다양한 금속 소재를 다룰 수 있는 능력과

혁신적인 설계, 안정적인 품질로 높은 평가를 받았습니다.

자동차, 항공우주, 광업, 석유 산업 등 다양한 분야에서 생산 라인을 혁신한 M600은,

글로벌 산업계와 심사위원단 모두에게 다양한 소재를 활용한 금속 부품 제작의 신뢰성과 설계 완성도를 입증했습니다.