こんにちは、HDCです。

私たちが国内に紹介している Meltioの金属3D印刷ソリューションこの

2025年上半期、世界中の多くの産業で顕著な成果を見せています。

自動車、防衛、航空宇宙、鉱業、石油・ガスなど 厳しい条件と高品質基準この必要な分野では、Meltioの技術はすでに「本番テスト」に合格しています。

|世界中で注目されているDED技術

Meltio ワイヤーレーザー金属積層製造(Wire-Laser Metal AM) 技術は自動車、防衛、鉱業、航空宇宙、石油・ガスなど

様々な分野で活躍しています。

この技術を活用すると、必要な金属部品を 必要に応じてすぐに製作または 損傷した部品を修理できます。

結果物は常に一定で再現性が高く、 素材の無駄を減らし、製作時間・コストを削減し、全体的な生産効率を高めます。

2025年7月16日、スペイン・リナレス – Meltioが開発した DED(Directed Energy Deposition) 方式金属3D印刷技術

世界中の様々な産業でますます注目を集めています。

この技術は伝統的な製造方法と比較して 製造時間とコストを削減、 損傷部品を修復または 廃止された部品を再生産する

優れた性能を発揮します。

|厳しい自動車産業での適用

自動車産業は部品です 高温と強い荷重に耐えなければならないので製造難度が高い分野です。

現在、自動車部品製造にもMeltioのDED技術が活用されており、そのうち代表的な成功事例が DMZの高性能排気マニホールドです。

この部品は、1万km以上の走行後も初期状態をそのまま維持し、複雑な排気流を最適化できる形状実装が可能でした。

また、組み立て時間が既存 8時間からわずか1時間と大幅に短縮され、グローバル自動車メーカー Stellantisグループの

要求の厳しい要件を満たしました。

ERMが開発したもう一つのモータースポーツ部品 ターボインテークマニホールドはMeltio M600装備で、2つの素材を一緒に使用して製作されました。

この部品は 800℃以上の高温に耐えることができ、伝統的な製造方法と比較して 製造コストと時間が70%削減になりました、

自動車産業でも様々な企業がMeltio技術を導入しています。

例えば、 Ivecoはフランスのブルボン・ランシー(Bourbon-Lancy)工場でMeltio Robot Cellソリューションを活用して生産リードタイムを短縮し、

部品設計と製造の柔軟性を高めました。

また ヒルディはMeltio技術で製作した軽量スタブアクスル(Stub Axle)を介して重量を 62%削減、

納期と費用 33%短縮という成果を収めました。

|防衛分野の部品再生とサプライチェーン対応

部品の廃止とサプライチェーンの支障は、国防運営における最大の脅威の1つです。

Meltioは現場で直ちに出力・修理が可能 自律型システムを提供してこれらの問題を解決しています。

たとえば、従来は製作できませんでした 300mmディフューザーをMeltio AM技術で製作でき、性能まで向上させました。

もう一つの例として、アメリカ海軍の USS Arleigh Burke駆逐艦に使用される エデューサー海軍部品があります。

この部品は摩耗がひどく、検査や製作が難しく、リードタイムが長くて再生が不可能とされていたが、

再設計と素材の変更を通じて 58時間以内に 再現できました。

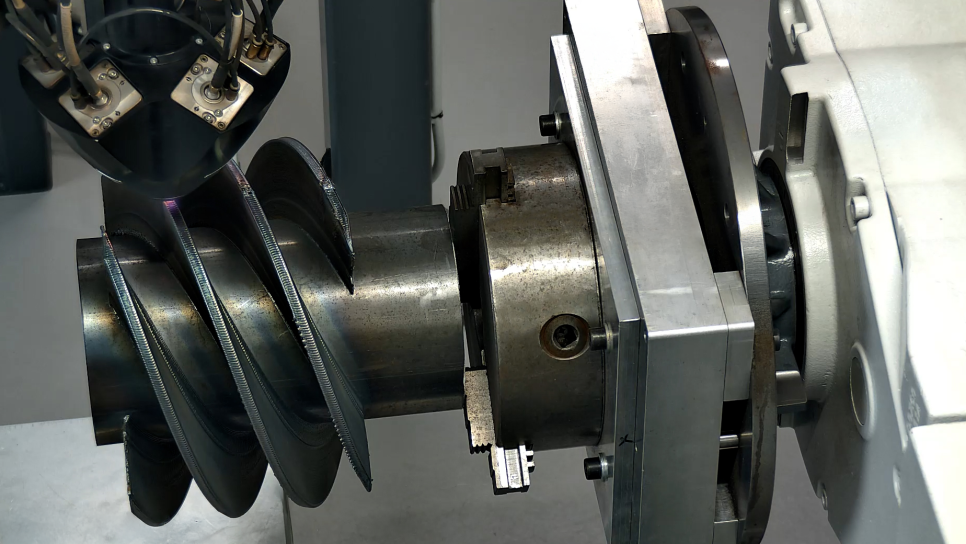

インペラーのように複雑で耐久性が必要な部品もMeltio技術でうまく製作されました。

もともと腐食環境で使用されていた青銅鋳物部品でしたが、出力性を高め、耐摩耗性を強化するために再設計を進め、

素材 316Lステンレス鋼に変更してパフォーマンスを向上させました。

これらの例は、アメリカ、スペイン、フランス、韓国を含む世界中 防衛分野がMeltio技術に依存していることを示しています。

|鉱業・石油・ガス、エネルギー産業の信頼性確保

Meltioのワイヤーレーザー金属3D印刷技術 鉱山現場から海上プラットフォームまで

最も厳しい産業環境でも優れた信頼性と柔軟性、そしてコスト効率を提供します。

この技術により、サプライチェーンの遅延なしにカスタマイズされた部品を製造し、機器の非稼働時間を最小限に抑え、

部品製造コストを大幅に削減できます。

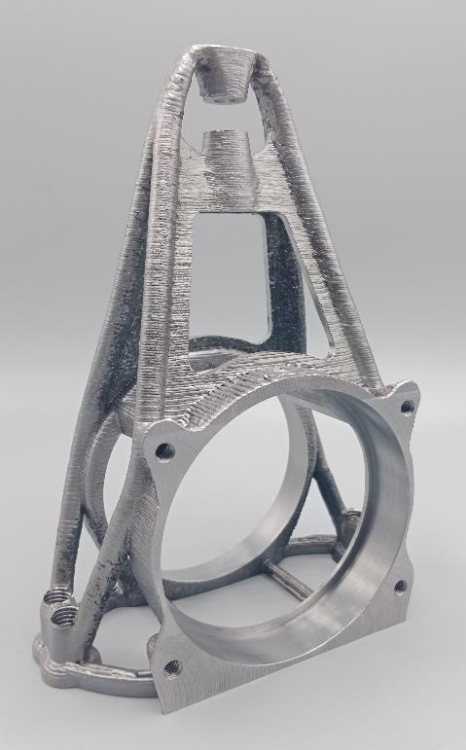

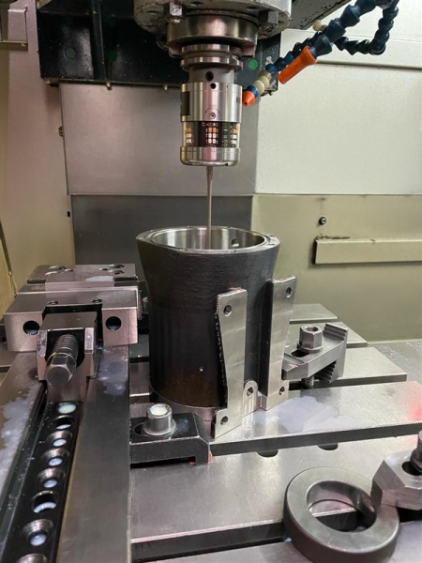

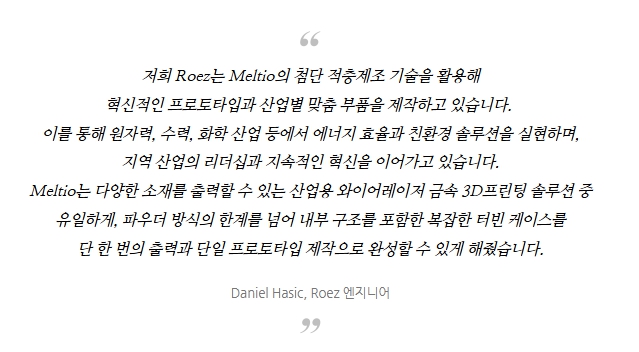

チェコの研究開発企業Roez s.r.o.はMeltio技術で シングル出力タービンケース 製作に成功しました。

従来は複雑で費用のかかるプロセスでしたが、Meltioを活用して 1回の出力で製作することで

コストと時間を節約し、追加のインフラなしで生産することができました。

日本 – ダイドル (Daidore Corporation)

日本の製造企業 ダイドルは、機敏な製品開発と産業部品の効率的な生産を中心に目標としています。

生産工程の簡素化と開発サイクルの短縮という課題を抱え、ダイドルは生産性と品質を共に高めることができる

高度な製造技術の検討を開始しました。

複数の積層製造技術を比較・検討した結果、ダイドルは Meltio Robot Cellを選択しました。

その理由は 経済性、柔軟性、拡張性を同時に備えた独自の技術の組み合わせのおかげです。

スペイン – DPR Automatismos

スペインの産業用システムインテグレータ DPR Automatismos やはりMeltioを導入して金属部品を製作しています。

Meltioのレーザー金属積層技術は ロボットシステムとの優れた互換性と素材の選択の自由、

そして、精密な複雑な形状を実現する能力のおかげで、高いコスパ比を提供します。

加えて、フランスの Gary Mécanique、メキシコ ALAR(航空宇宙分野)と Tecnológico de Monterrey など

世界の多くの企業がMeltio技術を採用し、その可能性を実証しています。

|グローバル産業界が認めたMeltio M600

Meltio M600メタル3Dプリンター 2024 3Dプリント賞から

「今年の産業用金属3Dプリンター(Enterprise 3D Printer of the Year – Metals)」に選ばれました。

この機器は 銅、アルミニウム、ステンレス鋼、チタン、インコネル、ニッケル など様々な金属素材を扱う能力と

革新的な設計、安定した品質で高い評価を受けました。

自動車、航空宇宙、鉱業、石油産業など様々な分野で生産ラインを革新したM600は、

グローバル産業界と審査委員の両方に 様々な素材を活用した金属部品製作の信頼性と設計完成度を証明しました。