こんにちは、AMソリューションプロのコンサルティング会社HDCです。

最近、積層製造(AM)技術が急速に発展しつつ、産業や研究分野に大きな関心を集めています。

プロセスの複雑さや解像度などの技術的特性は、どの積層製造方式を選択するかを決定する重要な要素です。

今日、多様な産業分野で積層製造が活用できる理由は、各技術に固有の特徴と多様な応用可能性を持っている。

機器利用者それぞれのニーズに合わせて製造工程方式を選択できるためです。

今日は、多くの積層製造技術の中でもワイヤアーク積層製造(WAAM)について話してみています。

WAAM技術の概念と特徴、限界点、そしてこれを解決するためのさまざまなアプローチを取り上げてみましょう。

目次

1. WAAM、粉末積層融合(PBF)およびMeltioのワイヤレーザー金属蒸着(W-LMD)プロセスの紹介

2.ワイヤアーク積層製造(WAAM):限界と解決策

- 高い材料堆積率と低い公差問題

- 機械的特性と熱入力の間の不利な関係

- 出力中の消耗品の使用に関する問題

- オープンエコシステムの課題:信頼性の欠如

3. 結論

1. WAAM、PBF、W-LMDプロセスの紹介

AM技術は、粉末材料を使用するかワイヤ材料を使用するかによって大きく2つに分けられます。

粉末ベースの技術には、粉末積層融合(PBF)とレーザー粉末直接エネルギー堆積(DED)が代表的であり、

ワイヤベースの技術の中で、産業現場で最も一般的な方法は、WAAMとW-LMDです。

粉末積層融合(PBF)プロセス

PBFプロセスは、レーザーまたは電子ビームを熱源として利用して金属粉末粒子を選択的に加熱および融合して最終部品を徐々に形成する方法である。このプロセスは、金属粉末を一つずつ溶かして所望の形状を作るのに使用される。

ワイヤアーク積層製造(WAAM)プロセス

一方、WAAMは溶接プロセスと同様に、金属ワイヤを材料として使用し、電気アークを熱源として使用します。このプロセスでは、電気アークが金属ワイヤを溶融して層を積み重ね、ビルドプレートまたは既存の部品の上に構造を形成します。

WAAMプロセスは、不活性ガスを使用して酸化を防ぎ、金属の特性を制御します。これは溶接と同様に重要な役割を果たします。

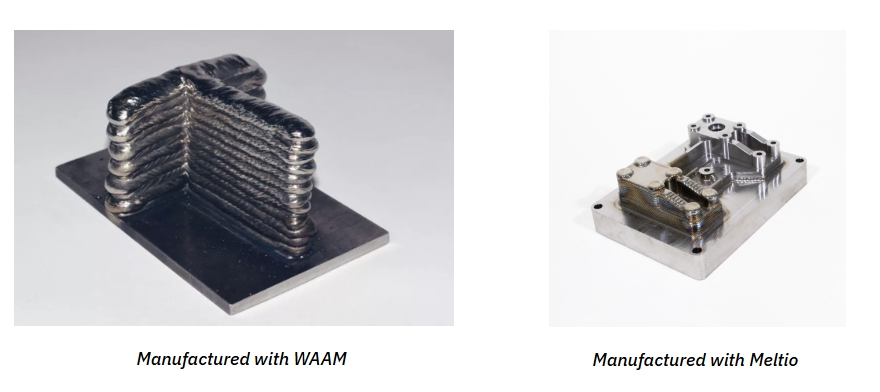

特にWAAMプロセスは、大型金属構造の製造に有利であり、生産速度が速いという利点がありますが、表面精度と熱影響管理の面で改善が必要な部分があります。

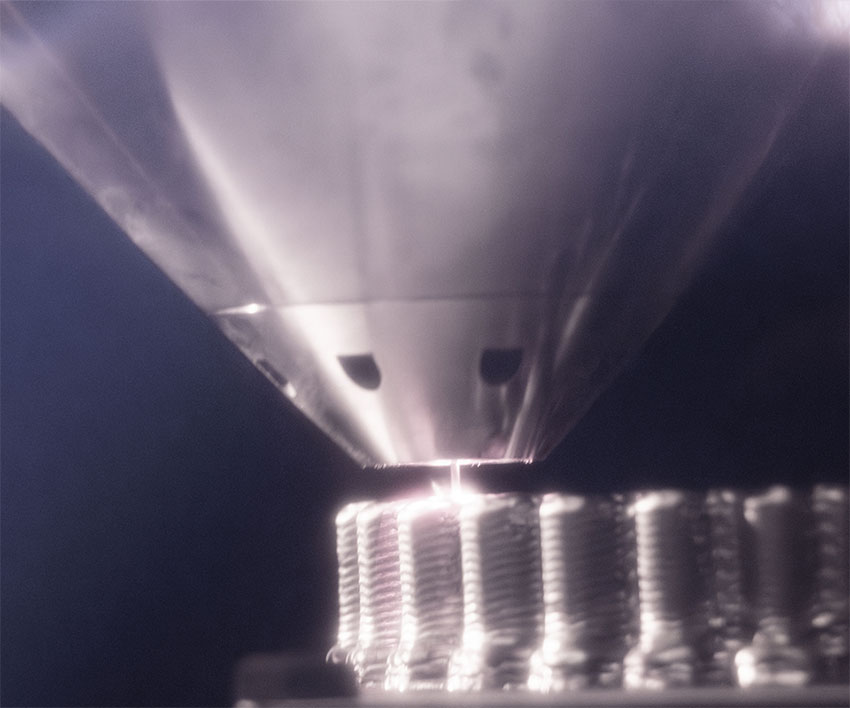

これと比較して、MeltioのW-LMD技術は、複数のレーザービームを利用して熱を非常に狭い領域に集中させることで、熱の影響を最小限に抑え、金属の物理的特性を大幅に向上させます。これにより、より優れた強度と均一性、表面品質を備えた部品を製作することができます。

ここでは、WAAM テクノロジーが直面している課題について説明し、Meltio テクノロジーがこれらの問題をどのように効果的に解決できるかについて説明します。

2.ワイヤアーク積層製造(WAAM):限界と解決策

WAAMは、金属線を原料とする3D印刷工程で、機械に金属線を供給すると電気アークを用いてワイヤを溶かして積層する方式で、従来の溶接方式と同様の原理を使用します。

WAAMプロセスで発生する可能性のあるほとんどの欠陥は、電力、積層速度、ワイヤ供給速度、材料選択などのパラメータに関連しています。

特に、WAAMでは構造物全体に小さな穴や空きスペース、または細孔が発生する可能性がありますが、

Meltioの先進技術は、WAAMの弱点を補完し、複雑な製造ニーズをより正確かつ効率的に解決するソリューションを提供します。

①高い材料堆積率と低い公差問題

WAAMプロセスには大きな構造をすばやく作成できるという強みがありますが、複雑な形状や細かい構造を実現するには多少困難があります。

高い材料蒸着速度のおかげで大型部品の製作に有利ですが、表面仕上げが粗くなることがあり、細かい内部構造を作る際に精度が落ちたり、積層された金属の量が多い場合、後処理作業が多少煩わしい場合がありますが、不要な素材を除去する過程が多くなると素材の無駄も発生することがあります。一方、MeltioのW-LMD技術は、複雑で洗練された形状を実現するのに有利です。

製造速度はWAAMに比べて遅いことがありますが、最終形態に近い部品(Near-Net-Shape)に出力し、後加工が少なく不要な素材の無駄を減らします。その結果、最終部品の精度と品質が向上し、複雑な設計もより容易に実現できます。

②機械的特性と熱入力との間の不利な相関関係

WAAMプロセスは、高エネルギー入力により熱に長時間暴露されることが多い。

これらの高い熱入力は、金属組織の粒径を増大させ、部品の物性または最終精度に悪影響を及ぼす可能性がある。

また、このような問題を避けるために層間の冷却時間を長く設定しなければならないため、実際の積層速度も遅くなる場合もありますが、

MeltioのW-LMD技術は、低エネルギー入力で製造プロセスを進め、WAAMに比べて熱変形が少なく、微細で均一な金属組織を実現できます。これは、製造中の部品の全体的な温度が低くなるために得られる重要な利点であり、結果としてより高い品質と精度を確保することができます。

また、複数の素材を一緒に使用すると、*稀釈効果が大きくなるという点があります。これは、特に修理作業に致命的な影響を与える可能性があります。

※複数の金属素材を併用すると、互いに混ざり合いながら金属の性質が変化する現象が発生することがあります。

このような現象を希釈効果(Dilution)といいますが、金属が混ざり合い、所望の性質が弱くなる問題を引き起こす可能性があります。

TIP:Meltio技術がどれほど優れた希釈効果を示すのか気になる場合は、Inconel 625とH11のデータシートをチェックしてください。

③出力中の消耗品の使用と交換サイクル

WAAMプロセスは、高エネルギー入力により熱に長時間暴露されることが多い。

これにより、一部の部品、特にコンタクトチップやノズルなどの消耗品を定期的に交換する必要がありますが、安定した成果を得るためには消耗品の管理が非常に重要です。

コンタクトチップ、ノズル、ディフューザーなどの主要部品は、時間の経過とともに摩耗または汚染され、パフォーマンスが低下する可能性があります。したがって、最適なパフォーマンスを維持するためには、定期的に点検し、必要に応じて交換することが不可欠です。

通常、コンタクトチップは約10〜15時間使用後に交換する必要があり、ノズルは使用材料と種類によって25〜30時間程度使用できます。

このように消耗品を時々交換すると、溶接品質を維持し、欠陥を防止し、機器の寿命を延ばし、より効率的で信頼性の高い結果を得ることができます。

一方、レーザー熱源を使用するMeltio W-LMD技術のノズルは重要な部品であるにもかかわらず、通常 336時間 印刷作業を継続することができ、交換サイクルがはるかに長くなります。

TIP:機器の性能を安定的に維持するためには、消耗品の交換を事前に準備し、定期的な点検で最適な状態を維持することが重要です。

④独立構成システムの課題:安定性確保

一般的なWAAM技術システムでは、ロボットアーム、プリントヘッド、スライサーソフトウェア、素材などをそれぞれ別々に購入して組み合わせる必要がありますが、

Meltioはこれらの問題を解決するために 完全に統合されたソリューションを提供します。

Meltioパッケージにはロボットセル、ソフトウェア、継続的に開発された素材、ロボットアームなどが1つのパッケージで含まれており、別途の構成なしですぐに使用でき、1つに統合されたシステムのおかげでMeltioを選択すれば事前に様々な問題を検証して事前に解決できます。

これにより、隙間や小さな穴(気泡)のように積層中に発生する可能性のある欠陥を防ぐことができ、他の技術と同様に、個々のコンポーネント間の互換性の問題によって初期段階で発生する可能性がある問題を軽減できます。

さらに、Meltioのユーザーフレンドリーな設計のおかげで、顧客は技術を製造プロセスにすばやく統合できます。

実際、一部の顧客は新しい素材を使用しています 一週間以内にテストを開始したケースもあり、これはMeltioシステムの高い使いやすさと適応性をよく示しています。

Meltio機器で使用されるワイヤーは、厳格なテストと検証を行い、最適な品質と信頼性を保証します。

特に、Meltio技術に最適化されたワイヤを使用しているため、複雑な調整なしで安定して一貫したパフォーマンスを期待できます。

Meltioは、機器の性能を最大限に発揮できるように、実績のあるワイヤーとともに、お客様に信頼できるソリューションを提供します。

また、さまざまな使用環境で優れた品質を維持できるように最適な条件を継続的に研究することで、お客様が信頼できる性能と優れた品質により、より効率的な作業環境を体験できるように努力している企業です。

3. 結論

WAAM技術は長い間産業現場で広く使用されてきただけに、その価値と活用性が確かに実証された技術です。

特に大型構造物の製作に優れた性能を示すため、多くの分野で依然として重要な役割を果たしていますが、レーザーベースの技術と比較した場合、製造効率や精度の面では多少限界があるのも事実です。

WAAMは高速積層速度と大型部品の製作に有利ですが、表面品質や精度が求められる作業では後処理が面倒なことがあり、

部品の完成度と品質管理の面で追加の努力が必要です。

W-LMD技術は、一般的に発生する可能性のある問題を最小限に抑えながらワークフローを簡素化し、生産性を高め、

材料の浪費と修理のコストを削減するのに役立つため、単純化された製造工程で最終製品の品質と構造的完成度をさらに向上させる必要があります。

ソリューションが必要な方へ HDCはMeltioのW-LMDソリューションを提案します。

Meltioと一緒に、さまざまな産業分野で迅速かつ安定して、より良い製造業績と効率性を直接体験することができます。