こんにちは、HDCです。

今日は、フランスのボルドー機械工学研究所(I2M)とボルドー大学のBUTコースの研究者たちが行った金属積層製造(3Dプリンティング)プロジェクトを紹介しようとしています。これらは、金属3D印刷プロセスを中心に革新的な製造技術を研究し、産業現場での効率と信頼性を高めるために着実に取り組んでいます。

今回のプロジェクトの重要な目標は 少ない素材で同じ性能を実現することでした。航空宇宙分野に適した軽量三脚(tripod)を設計し製作する課題により、最小限の資源で最大限の性能を引き出す方法を模索しました。

「軽いが強く」 — 位相最適化の力

プロジェクトの最初のアプローチは 位相最適化 でした。

不要な部分の素材を大胆に取り除きながらも、部品の強度と必須の機械的性能はそのまま維持することが重要でした。

これらの方法は航空宇宙分野で特に効果的です。重量を減らすと燃料効率と全体的な性能が自然に改善されるためです。

複雑な形状を自由に実現できる積層製造技術のおかげで、従来は難しい最適化設計が可能になりました。

ボルドー機械工学研究所(I2M)の研究者は、積層製造(AM)、特に金属3D印刷プロセス分野を専門としています。ボルドー大学のBUTコースの教員は、設計と製造プロセスを重点的に研究しています。

これらの重要な目標は、堅牢なプロセス制御を実装し、学習と製造のための革新的なアプローチを開発することです。金属積層製造システムを中心に積極的に研究を進めており、様々な産業分野で効率と信頼性を高めるために継続的に取り組んでいます。

少ない素材で同じ性能を実現

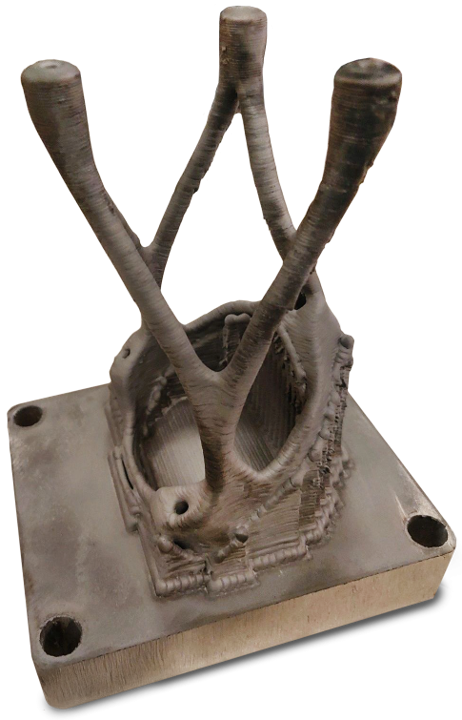

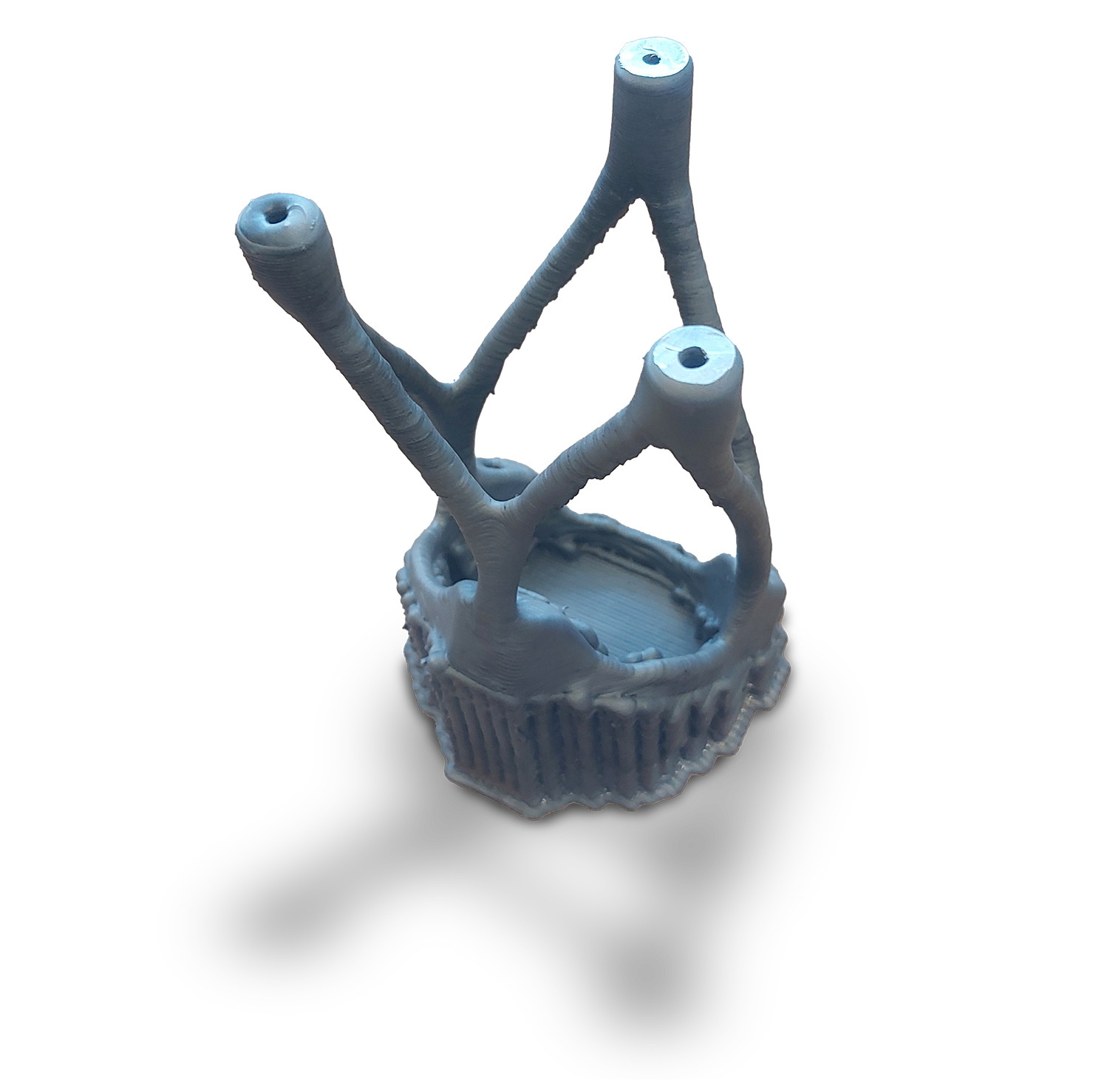

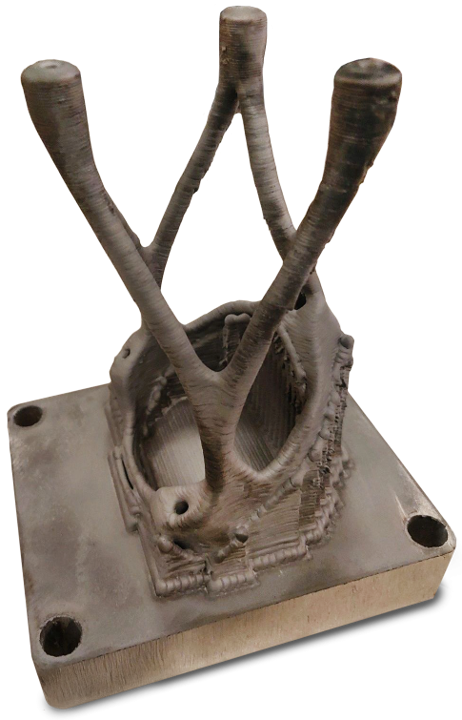

このプロジェクトの目的は、航空宇宙分野に適した軽量化された三脚を設計および製造することでした。

これは、必須の機械的性能を維持しながらも素材使用量を大幅に削減することを目指しました。

このために、位相最適化アルゴリズム(topology optimization)を活用して複雑な形状を設計し、

非重要領域の不要な素材を除去しながら、部品の強度を維持できるように最適化しました。

このアプローチは、重量削減が燃料効率と性能向上に直結する航空宇宙分野で非常に効果的です。

MeltioのW-LMDはどのように貢献しましたか?

プロジェクトでMeltio ワイヤーレーザー金属3D印刷技術(W-LMD) この大きな役割を果たしました。

特に新しく導入された Meltio M600機器は高品質の金属部品 経済的に生産できるという点で注目されていました。

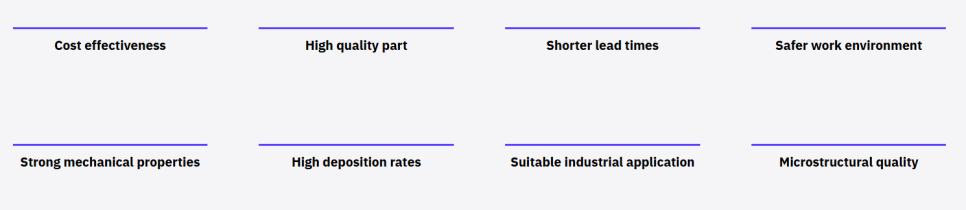

- ワイヤー原材料を使用して素材活用率を高め、コストを削減

- 粉末方式と比較して作業環境がより安全で清潔

- 高い積層速度と優れた機械的特性を提供

さらに、プロセス中の表面加工状態をリアルタイムで監視し、出力後の微細組織品質分析まで慎重に進め、完成度を高めました。

さらに、ハイブリッド方式のワイヤーレーザー技術は優れた機械的特性と高い積層速度を提供し、産業用途に特に適しています。

研究チームは、表面加工のインサイトモニタリングとその後の微細組織品質分析(post-mortem analysis)も一緒に行い、技術的完成度を高めています。

最適化された部品ジオメトリ

プロジェクトの成果は?

素材使用量35%削減/生産時間10.5倍短縮

システム: Meltio M600

Meltio M600は、堅牢な素材性能に基づいて複雑な形状の部品を効果的に製造するのに役立ちます。

適用分野:研究開発&航空宇宙

Meltioはクラス1のレーザー安全基準を満たし、オペレーターがレーザーにさらされないように安全性を保証します。

材質:ステンレススチール

ワイヤー材料は、粉末ベースの方法に比べてコストが安く、作業環境においてもより安全な代替品として実証されています。

印刷時間:

ワイヤ積層方式は煙や汚染の発生を減らし、複雑なフィルタリング装置なしで作業スペースをより清潔で安全に保つことができます。

研究開発分野におけるMeltioの導入、それ以上の意味

このプロジェクトにより、Meltioプラットフォームは単に製造プロセスの改善を超えて、新しい形状と材料の組み合わせに関する研究まで拡張することができました。

機能性勾配材料(Functional Gradient Materials)と軽量構造物の開発が代表的な例です。

結局、積層製造と位相最適化の組み合わせは、航空宇宙分野で新たな可能性を開き、

より効率的で高性能な部品開発につながる可能性を示しました。

今後も、これらの革新的な事例により、積層製造技術の価値がより一層輝くことが期待されます。