您好,我们是HDC,一家专门提供AM解决方案的咨询公司。

今天,我们将探讨西班牙 Meltio 的 WLMD 工艺与基于粉末的增材制造 (AM) 技术相比的优势。

基于粉末的技术具有分辨率高、材料范围广的优势,但也有其挑战。

具体来说,我们将讨论使用基于粉末的 AM 技术时可能遇到的局限性和潜在缺点。

正确理解这些方面对于评估粉末 AM 工艺的真正潜力和优化其在实际应用中的性能至关重要。

通过比较 Meltio 工艺和基于粉末的技术,我们清楚地了解了各自的优点和缺点。

让我们一起学习,以便您在制造领域做出更好的选择!

指数

- 基于粉末的AM技术:PBF和粉末DED

- 线材+激光:DED 的全新组合

- Meltio 基于线材的 3D 打印 (WLMD) 工艺的优势

- Meltio WLMD 的其他优势

- 结论

1. 基于粉末的AM技术:PBF和粉末DED

在基于粉末的增材制造 (AM) 技术中,利用激光的工艺包括粉末床熔合 (PBF) 和

粉末DED(定向能量沉积)是一个代表性的例子。

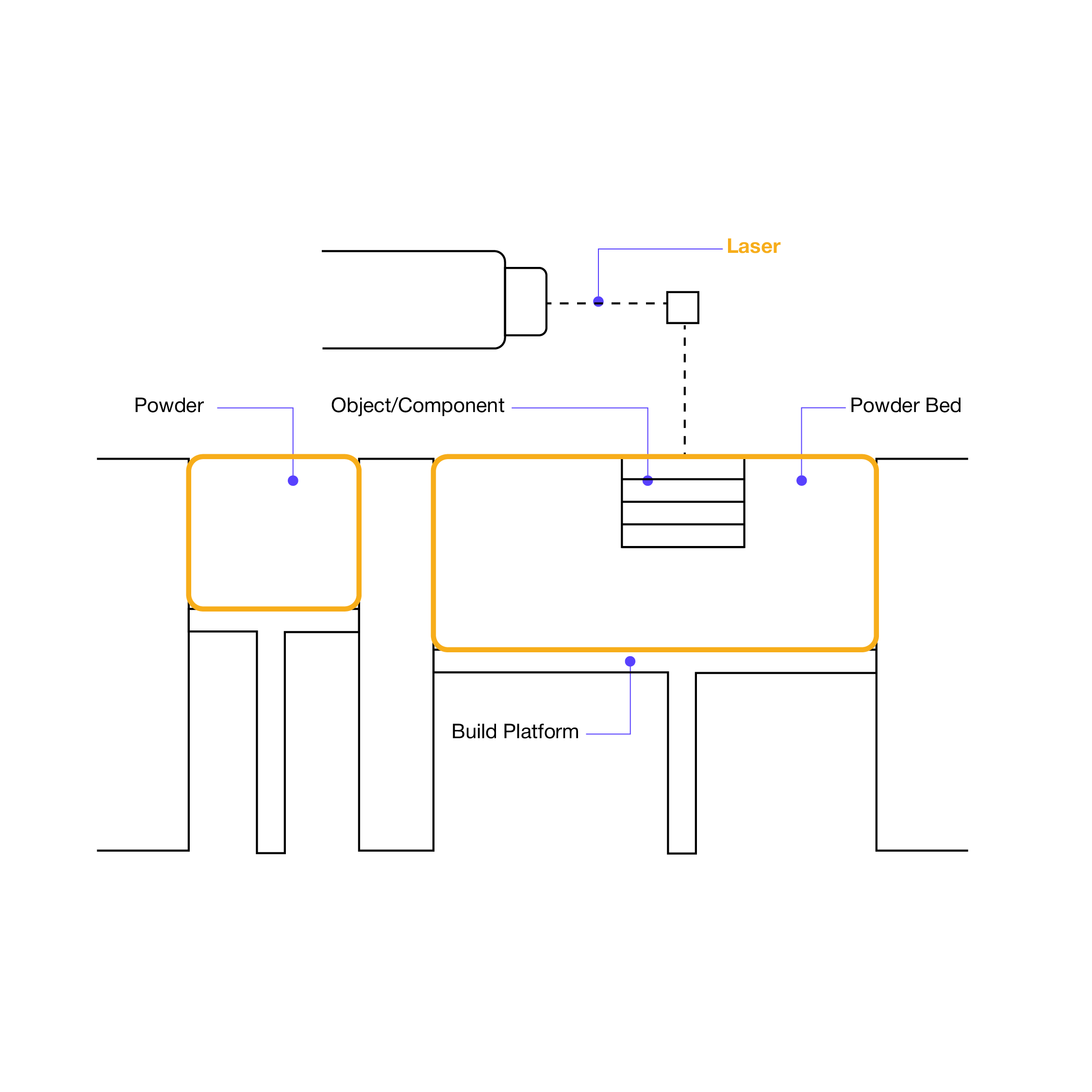

粉末床熔融(PBF)

PBF 是最广泛使用的增材制造工艺之一,主要用于在工程和生物医学领域创建 3D 物体。

该工艺的最大优势在于可以使用单一材料进行分层,从而能够创建复杂的形状和定制设计,从而能够生产针对特定行业需求进行优化的零件。

由于PBF能够实现高分辨率和高精度的复杂结构,它广泛应用于航空航天、医疗设备和汽车等需要精密部件的应用领域。然而,PBF基于粉末的特性也带来了实际限制,例如粉尘管理、材料浪费和维护成本。

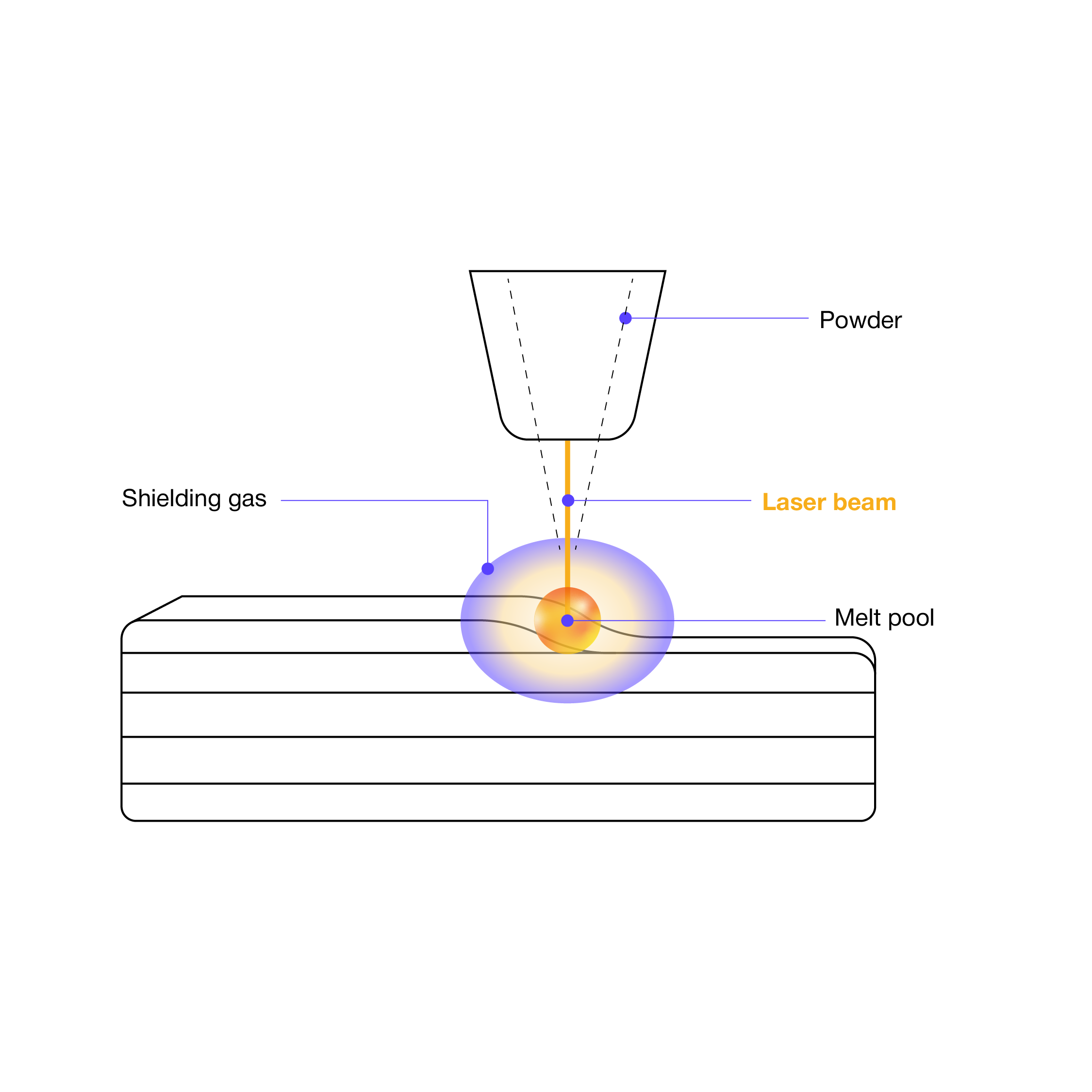

粉末定向能量沉积 (DED)

粉末DED(直接能量沉积)技术是最早被利用的增材制造(AM)技术之一。

众所周知,它的实用性非常高。这个过程 原材料直接供应到层压区域并立即通过激光熔化。它采用层压头缓慢移动的方法来创建层。 逐一形成熔融的材料自然地与先前层压的层结合。 坚固的结构它创造了,

通过喷嘴在高功率激光的焦点处连续喷射粉末激光产生的热量将金属粉末熔化,形成熔池,而熔化的材料 通过运动控制系统移动它在构建时在自由空间中分层存在。

这个过程 随着每一层的添加,零件的形状逐渐显现出来。它的优势在于可以实时检查,从而实现可视化监控。然而,基于粉末的DED工艺也存在一些局限性。

首先, 由于粉末连续喷涂,存在飞扬和材料浪费的问题。可能会出现并且质量可能不一致。 难以维护还有这个。还有, 表面粗糙度问题通常需要进行后处理,这会降低处理效率。

为了克服这种基于粉末的 DED 技术的局限性, Meltio基于线材的3D打印工艺现在,让我们看看这种基于线的技术与粉末 DED 技术有何区别。

2. 线切割+激光:DED 的新组合

直接能量沉积 (DED) 是一种增材制造 (AM) 技术,它使用集中热源来熔化和沉积原材料。

DED在金属中的应用

DED技术用于金属零件的生产。 能够以高沉积速率生产大型金属零件的优势。它的沉积速率远高于其他AM方法,例如粉末床熔融(PBF)。粉末基DED技术的代表性方法是激光粉末定向能量沉积(LP-DED),该方法已使用多年。 包层 它在该过程中得到了广泛的应用。

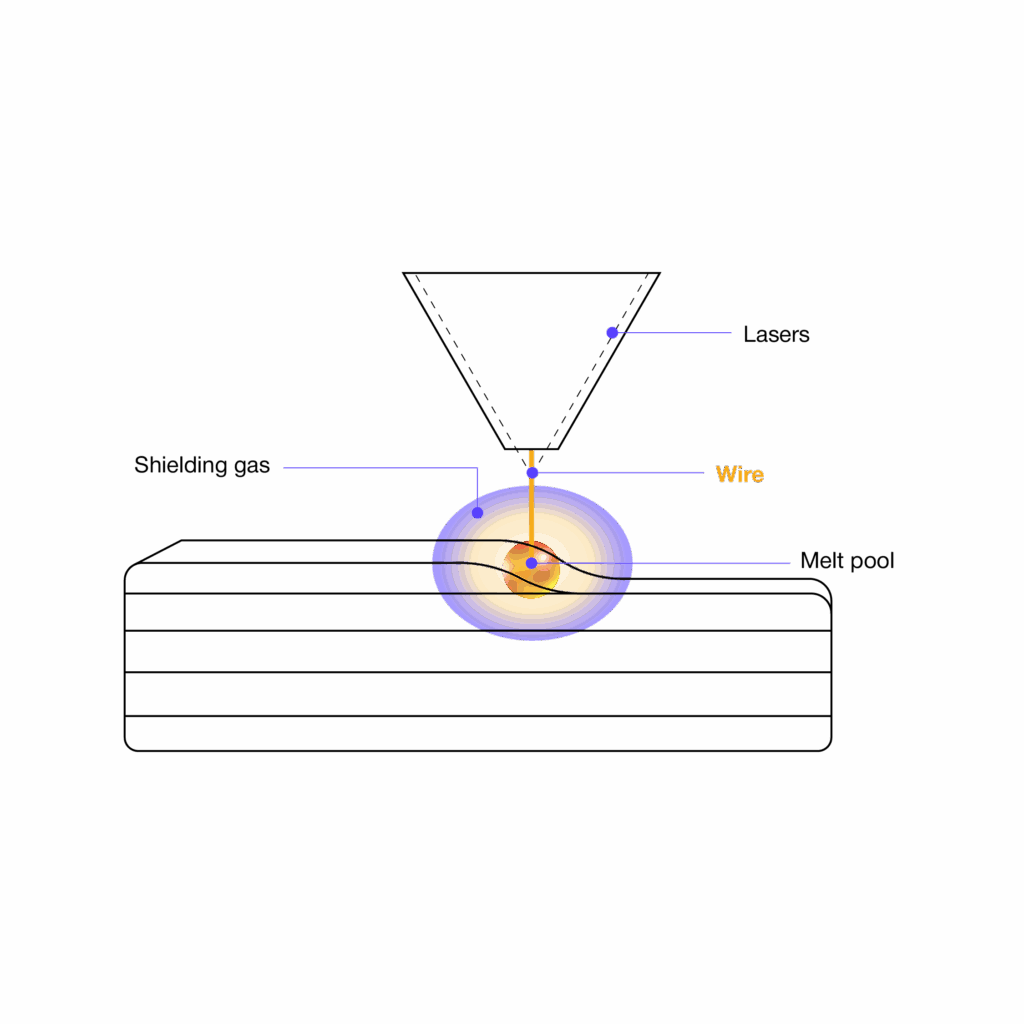

线材+激光组合:一种新的增材制造方法

随着近年来增材制造技术的发展, 采用丝材为原料、激光为能源的DED组合這已出現了。

这是一种与传统粉末基 DED 不同的方法,在沉积速度和材料利用率方面具有多种优势。

尽管DED技术本身已在各个行业应用多年, Meltio 推出的线材原料与激光能量源的组合是一项相对较新的技术。由于其创新性和实用性,正在引起各行各业的关注。

现在 Meltio 的 基于线材的 3D 打印工艺的具体优势让我们来了解一下。

3. Meltio 基于线材的 3D 打印工艺的优势

Meltio 的线材 3D 打印工艺与传统的粉末直接沉积打印 (DED) 相比,具有多项独特且显著的优势。以下是该组合被视为创新的一些关键原因。

① 连续沉积工艺

在基于线材的 DED 工艺中, 持续供应线材原料,实现平滑、不间断的层构建可以实现。这允许 提高生产效率并且生产时间也大大缩短。

此外,在此过程中无需频繁中断或手动处理。 流程一致性和自动化水平这是一个巨大的进步。

② 适用于制造大型零件(大型应用)

持续供应和 需要较少支撑结构的特征 谢谢你 针对大型零件制造进行了优化完成了。这些过程特征是 制造大型工业零件或结构它节省了时间和成本。

尤其 大型金属结构制造与现有的粉末技术相比 快速高效的生产沒有看到。

③ 减少材料浪费

基于线材的增材制造工艺 与使用粉末相比,材料浪费更少.因此您只需使用您需要的电线。 几乎不产生多余的材料 节省成本和 可持续性方面的优势做。

由于这些特点 环保制造工艺它还被评价为具有较高的材料利用效率,这是一个主要优点。

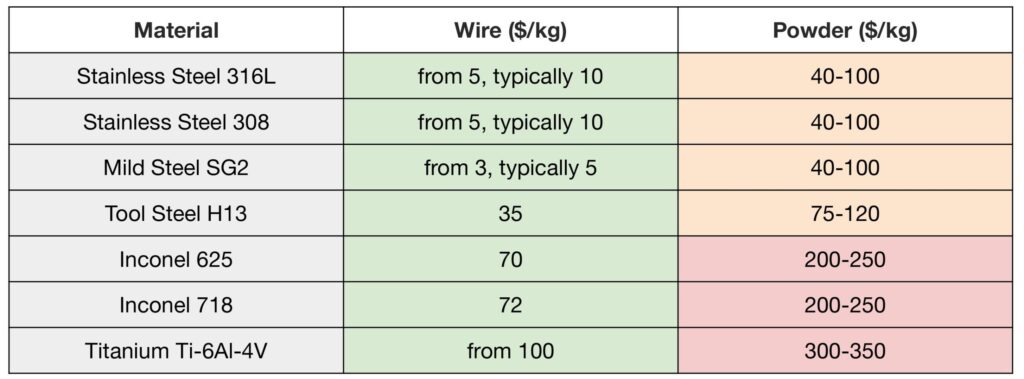

④ 成本效益

线材原料比粉末原料更好。 它具有成本效益。

- 焊丝材料是焊接行业中已经广泛使用的常见材料。因此,它很容易获得并且价格低廉。

- 每磅约 3.00 美元电线价格一般从 比昂贵的粉末材料便宜 10 倍,并且在某些合金中差异更为明显。

- 生产和处理简单且经济正因为如此,在整个过程中 材料成本降低效果您可以尽情享受。

⑤ 提高生产力

基于线材的工艺尤其 连续层压系统线材原料更高效、产量更高 持续供应,生产不中断这是可能的 最大程度减少停机时间做 最大化输出去实现。

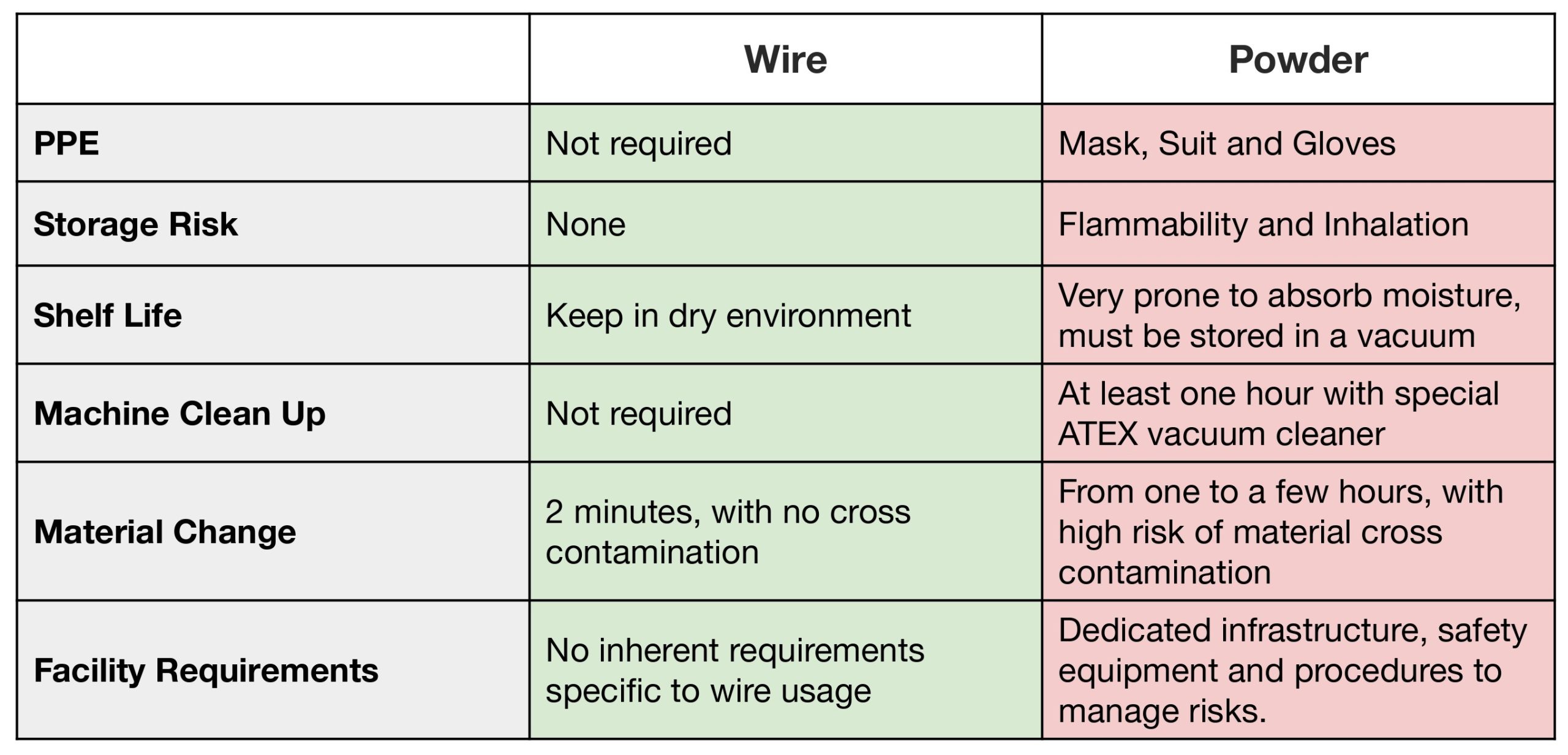

⑥ 减少对防护设备的需求

与基于粉末的增材制造工艺不同,基于线材的方法 由于空气中颗粒物的风险很小,因此需要的防护设备较少。因为这 工人安全和舒适这将显著提高安全性并降低安全管理成本。

⑦ 尽量减少设施要求

基于线材的增材制造工艺 即使在空间受限的设施或有特殊基础设施要求的工作场所也能有效沒有看到。 线材原料的简单处理 因此,无需单独改造设施或进行复杂的设备配置。 节省成本的效果提供。

⑧ 方便收纳

线材原料是 易于储存,不同于体积大且难以处理的粉末材料电线是 占用更少空间 易于组织和管理 最大化存储空间利用率你能做到。

⑨ 库存管理便捷

线材原料是 以结构化形式存储因为它变成了 轻松的库存管理和数量跟踪它可以轻松跟踪剩余的电线数量。 高效的物料补货计划与某些粉末材料不同,这是可能的。 保质期长 长期保存没有问题。基础工艺

⑩ 降低污染风险

电线是 以固态储存,分散的可能性很小 不同材料之间 最大限度地降低交叉污染的风险另一方面,在粉末工艺中, 混合或溢出造成污染的可能性这种高标准要求严格的清洁程序。这是一个至关重要的优势,因为污染会严重影响部件的微观结构和质量。

⑪ 改进搬运和运输

线材原料以固体、紧密缠绕的形式提供,以便于处理和运输。 缠绕在线轴或卷轴上 易于加载到 3D 打印系统中。

⑫ 简化机器清理

基于线材的增材制造工艺比基于粉末的工艺更具成本效益。 由于残留物较少,机器清洁方便几乎没有残留物或灰尘。 减轻频繁清洁的负担,保持工作空间整洁。我能做到 高效的工作流程支持。

⑬ 材料更换的简易性

基于线材的工艺 材质转换比较简单这样可以轻松更换各种材料。 最大程度减少停机时间和 双材料零件伊娜 各种组件这在制造过程中非常有利。与基于粉末的工艺不同,它不需要复杂的清洁或清洗过程。 快速更换材料事实上,这是可能的,这是一个巨大的优势。

⑭ 零材料浪费

Meltio的 双线金属层压工艺银 设计使焊丝同轴进入熔池完成了。

通过这个 100%高效利用材料你能做到。

另一方面,粉末工艺 材料浪费率在30%至50%之间 这种情况有很多,从经济性和效率上来说差别很大。

DMZ Engineering 的管道歧管

⑮ 增强微观结构

Meltio的 激光工艺会产生非常密集的热影响区 (HAZ)。因此,向熔池下层或周围区域的热量传递被最小化。

因为这 打印部件的微观结构更加坚固和均匀。因此,可以确保强度和耐久性方面的卓越品质。

⑯ 受控过程

Meltio 的 LMD 工艺是 精确控制,确保焊丝同轴进入熔池做。

电线是 与基材接触点熔化而且由于无论物质流动如何它都会熔化, 稳定且受控的流程这是有可能的。

还, 先进的反馈系统通过实施 保持一致的工艺质量你能做到。

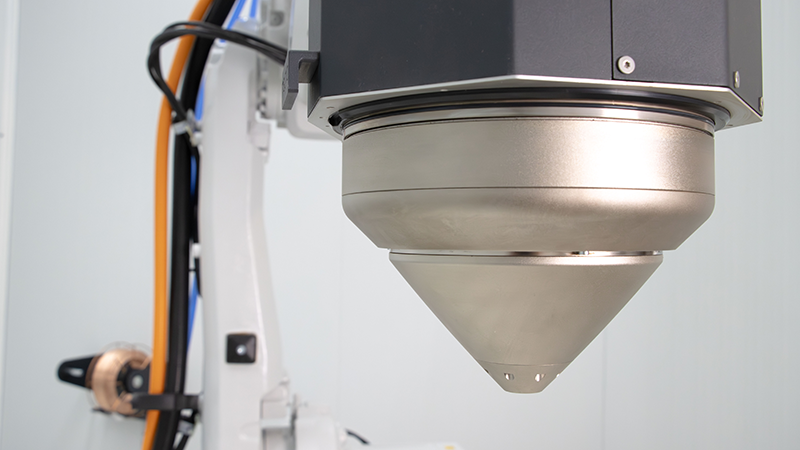

⑰ 梅尔蒂奥的沉积头

Meltio 的堆叠头是 同轴线供给设计特色, 配置焊丝进入熔池中心完成了。

这个结构是 各个方向一致的打印质量和担保 由于激光器的光密度低,使用寿命长可以维持。

得益于此,加上高质量的印刷, 延长设备寿命还有一个额外的好处:

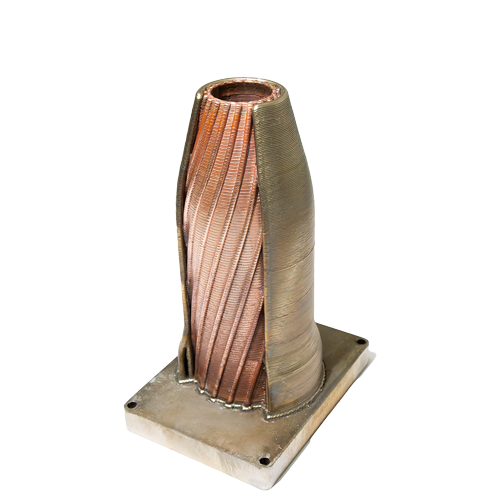

⑱ 双线功能和多材料打印

Meltio的打印头 两个独立的送丝机它有 在一次打印中使用两种不同的材料你能做到。

这使其适用于硬面和防腐涂层等应用。

双材料 3D 打印可以快速轻松地进行,消除交叉污染的风险。 我们提供可持续的解决方案。

双材料燃烧室:In625 + CuCrZr

4. 结论

总之,PBF、粉末 DED 和 Meltio 各自具有针对不同制造要求的独特优势。

粉末床熔合 (PBF) 工艺非常适合生产高精度、精细的零件,适用于航空航天和医疗等行业。然而,PBF 工艺加工速度慢、成本高,限制了其在大型零件生产中的应用。

另一方面,粉末定向能量沉积 (PED) 具有更快的打印速度和更广泛的材料多功能性,使其适用于大型零件的制造和修复,但与 PBF 相比,其分辨率和表面质量较低。

Meltio 技术在混合制造领域提供了极大的灵活性,能够在一次打印中使用多种材料。根据项目的具体需求(例如材料要求、零件尺寸、分辨率和成本)选择合适的技术,对于实现增材制造的最佳效果至关重要。