こんにちは、AMソリューションプロのコンサルティング会社HDCです。

今日は、スペインのMeltio社のWLMDプロセスがパウダーベースの積層製造(AM)技術と比較したときにどのような利点があるのかを見てみます。

パウダーベースの技術は、高解像度と様々な素材の活用という強みを持っていますが、それに伴う問題点もあります。

特に、パウダーベースのAM技術を使用するときに遭遇する可能性のある限界と潜在的な欠点について話しています。

このような部分をきちんと理解するのは、パウダーAMプロセスの真の可能性を評価し、実際の現場での性能を最適化するために必要な過程ですから。

Meltioプロセスとパウダーベースの技術を比較しながら、それぞれの長所と短所を明確に把握し、

製造現場でより良い選択をするために一緒に学びましょう!

目次

- パウダーベースのAM技術:PBFとパウダーDED

- ワイヤー+レーザー:新しいDEDの組み合わせ

- Meltioのワイヤベースの3Dプリンティング(WLMD)プロセスの利点

- Meltio WLMDの追加の利点

- 結論

1.パウダーベースのAM技術:PBFとパウダーDED

パウダーベースの積層製造(AM)技術の中でもレーザーを活用する工程としては、パウダーベッドフュージョン(Powder Bed Fusion、PBF)と

パウダーDED(Directed Energy Deposition)が代表的です。

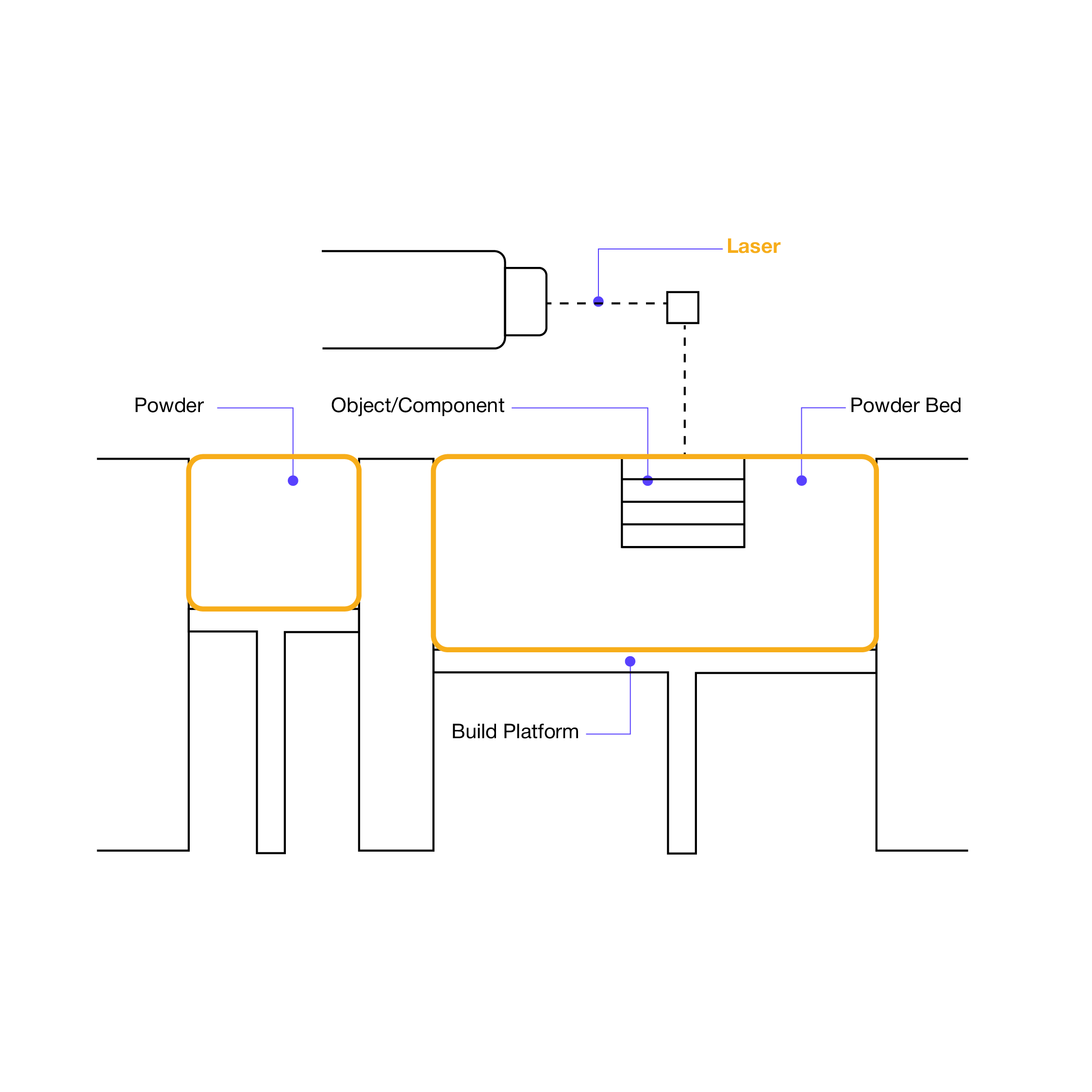

パウダーベッドフュージョン(PBF)

PBFは、積層製造プロセスの中でも最も広く使用されている技術の1つであり、主にエンジニアリングおよびバイオメディカル分野で3Dオブジェクトを製作するために活用されます。

このプロセスの最大の利点は、単一材料を活用して層を積層できることで、複雑な形状とカスタマイズされたデザインを作ることができ、特定の産業のニーズに最適化された部品の製作が可能です。

PBFは高解像度と精度に基づいて複雑な構造を実現できるため、洗練された部品が必要な航空宇宙、医療機器、自動車部品などに多く使用されています。しかし、粉体を使用する特性上、粉塵管理、材料の無駄、メンテナンスコストなど現実的な制約事項も存在します。

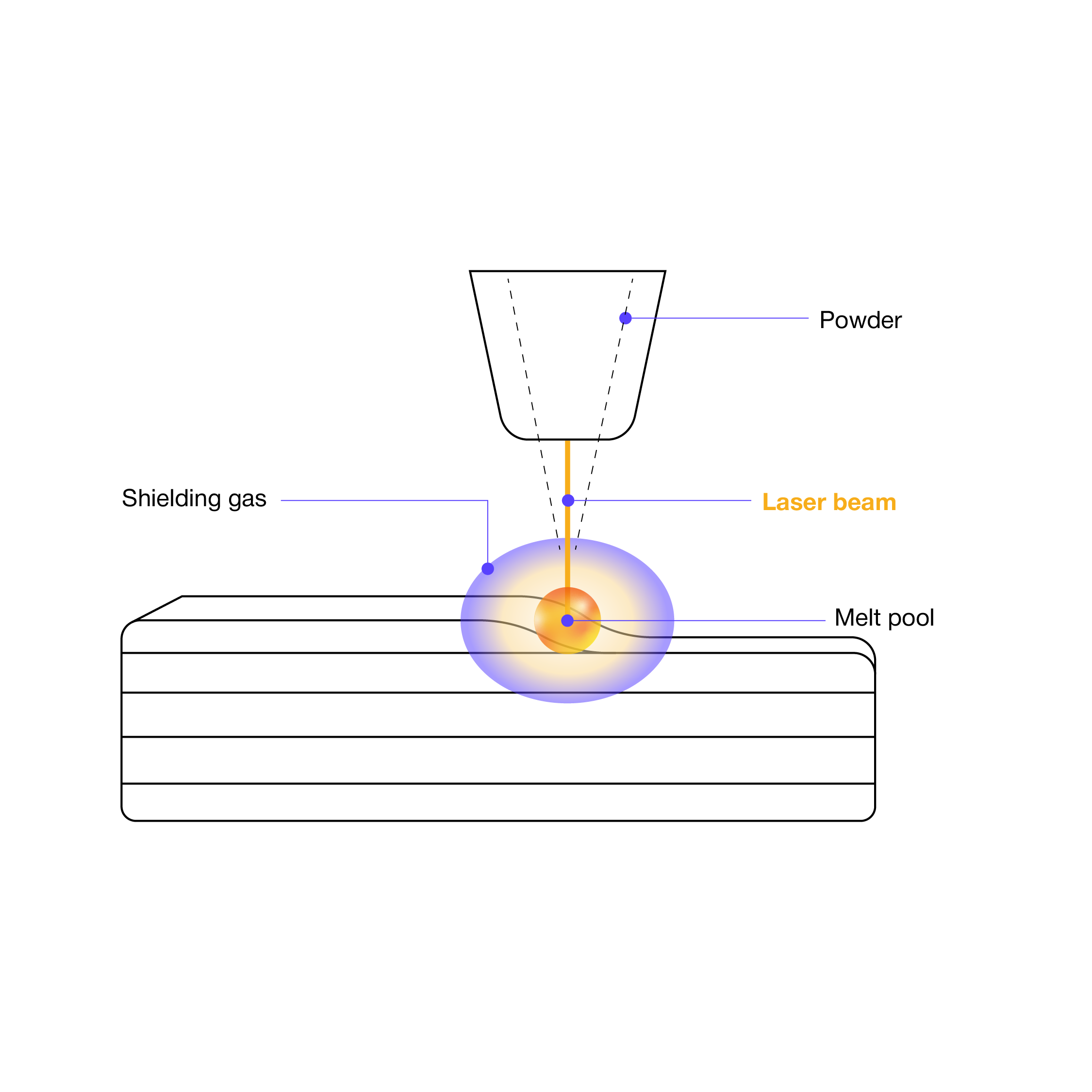

パウダーDED(Directed Energy Deposition)

パウダーDED(Direct Energy Deposition)技術は、最も初期から活用されてきた積層製造(AM)技術の一つで、

その活用度が非常に高いことがよく知られています。このプロセスは 原材料を積層領域に直接供給し、レーザーで直ちに溶融する方法を使用します。積層ヘッドがゆっくり移動しながら層を 一つずつ形成溶融材料が以前に積層された層と自然に結合する 頑丈な構造を作りますが、

高出力レーザーの焦点にノズルを通って粉末を連続的に噴射します。レーザーの熱が金属粉を溶かして溶融プールを形成し、この溶融材料は モーションコントロールシステムで移動ながら、自由空間で階層が積層されます。

このプロセスは 各層が加わり、部品の形状が徐々に現れる様子をリアルタイムで確認でき、視覚的なモニタリングが可能であるというメリットがあります。しかし、パウダーベースのDEDプロセスにもいくつかの制限があります。

まず、 粉が連続的に噴射されているので、飛散問題と材料の無駄が発生する可能性があり、均一な品質 維持するのが難しいがあります。また、 表面粗さの問題後処理が不可欠な場合が多く、工程効率が低下する場合があります。

このようなパウダーベースのDED技術の限界を克服するために登場したのがまさに Meltioのワイヤベースの3D印刷プロセスです。さて、このワイヤベースの技術がどのように粉末DED技術と差別化されるのかを見てみましょう。

2.ワイヤー+レーザー:新しいDEDの組み合わせ

直接エネルギー蒸着(Direct Energy Deposition、DED)は、集中した熱源を利用して原材料を溶融して積層する積層製造(AM)技術の一種です。

金属用途におけるDED

DED技術は金属部品の製造において 大型金属部品を高速積層速度で生産できるメリットを持っています。これは、パウダーベッドフュージョン(PBF)などの他のAM方式と比較して、非常に高い積層速度を誇ります。パウダーベースのDED技術の代表的な方法は、レーザーパウダー直接エネルギー堆積(LP-DED)です。 クラッディング 工程で広く活用されてきました。

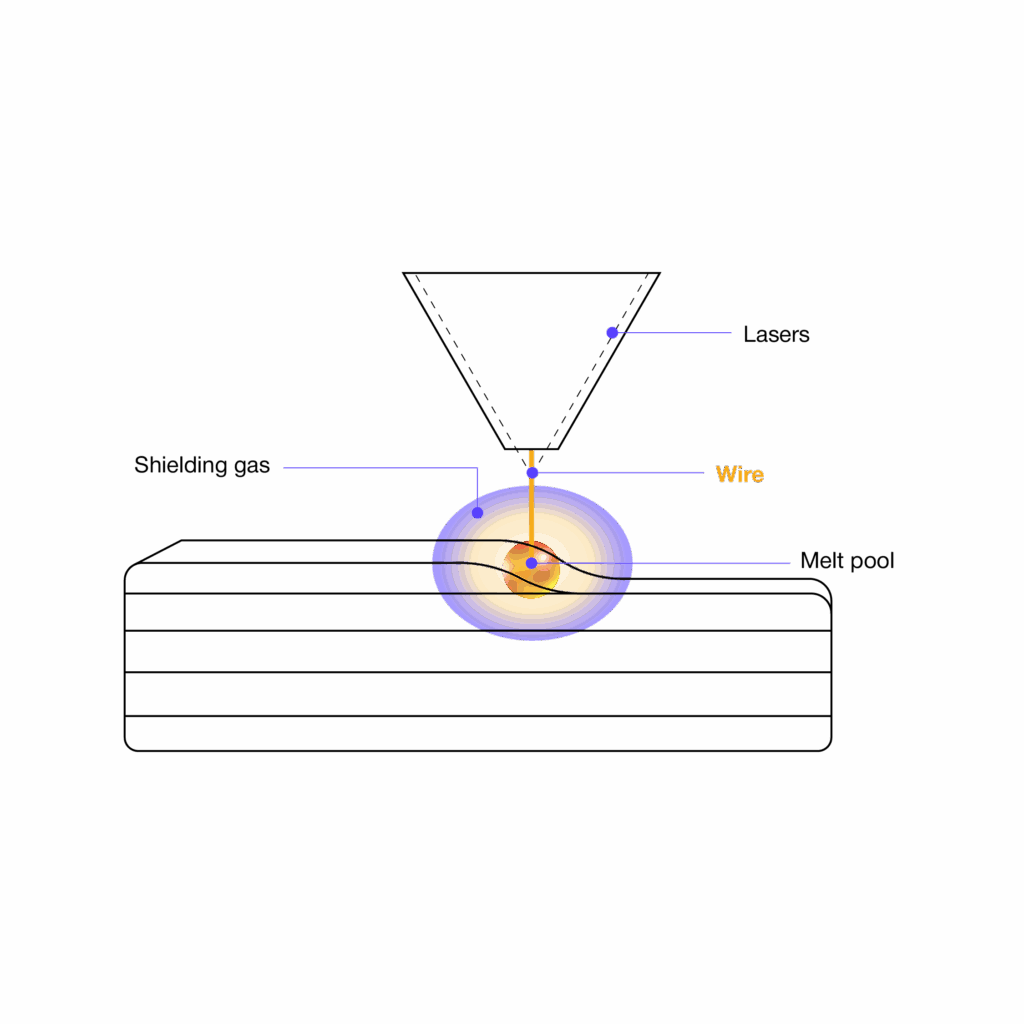

ワイヤー+レーザーの組み合わせ:新しい積層方式

近年、積層製造技術の発展とともに、 ワイヤーを原料とし、レーザーをエネルギー源として活用するDEDの組み合わせこれが登場しました。

これは、従来のパウダーベースのDEDと差別化されたアプローチであり、積層速度と材料の活用という点でいくつかの利点を提供します。

DED技術自体はすでに長年にわたり様々な産業で使用されてきましたが、 Meltioが導入したワイヤフィードストックとレーザエネルギー源の組み合わせは、比較的最近登場した技術として、その革新性と実用性のおかげで、様々な産業で注目されています。

今Meltio ワイヤベースの3D印刷プロセスの具体的な利点について学びましょう。

3. Meltioのワイヤベースの3D印刷プロセスの利点

Meltioのワイヤベースの3D印刷プロセスは、従来のパウダーベースのDEDと比較して、いくつかの独創的で注目すべき利点を持っています。以下は、これらの組み合わせが革新的であると評価される主な理由です。

①連続積層工程(Continuous Deposition)

ワイヤベースのDEDプロセスでは ワイヤフィードストックが継続的に供給され、滑らかでシームレスな積層ビルドを実装できます。これにより 生産効率が向上と、製作時間も大幅に短縮されます。

また、工程中の頻繁な中断や手作業の処理が不要なため プロセスの一貫性と自動化レベルこれは大幅に改善されます。

② 大型部品の製作に適合(Large-Scale Applications)

連続供給課 支持構造が少ない特性 おかげで 大型部品の製造に最適化されています。これらのプロセス特性は 大型産業用部品や構造物の製作から時間とコストを削減します。

特に 大型金属構造の製作から既存のパウダーベースの技術に備えて 生産速度が速く効率的です。

③ 素材の無駄減少(Material Waste Reduction)

ワイヤーベースの積層製造プロセスは パウダーの使用方法に比べて素材の無駄が少ない。必要なだけのワイヤだけを使うので 余分な素材がほとんど発生しない コスト削減と 持続可能性の観点から、ガラスします。

これらの特性のおかげで 環境にやさしい製造プロセスとしても評価されており、素材活用効率が高いのが大きなメリットです。

④ コスト効率性(Cost-Effectiveness)

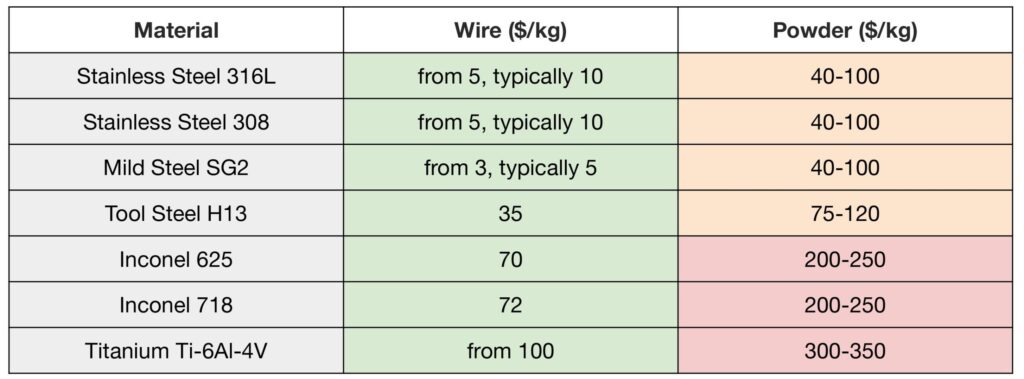

ワイヤフィードストックはパウダー素材より 費用対効果が高い。

- ワイヤー材料は溶接産業で既に広く使用されている一般的な材料として、入手しやすく価格も安いです。

- ポンドあたり約3.00ドルから始まるワイヤー価格は通常 高価なパウダー素材より最大10倍安いそして、特定の合金ではその違いがより顕著です。

- 生産と取り扱いが簡単で経済的なので、全工程で 素材コスト削減効果を大きく味わうことができます。

⑤ 向上した生産性(Enhanced Productivity)

ワイヤベースのプロセスは特に 連続積層システムより効率的で生産性が高い。ワイヤフィードストック 継続的に供給されるため、中断なく生産これは可能です ダウンタイムを最小化と 出力の最大化を実現します。

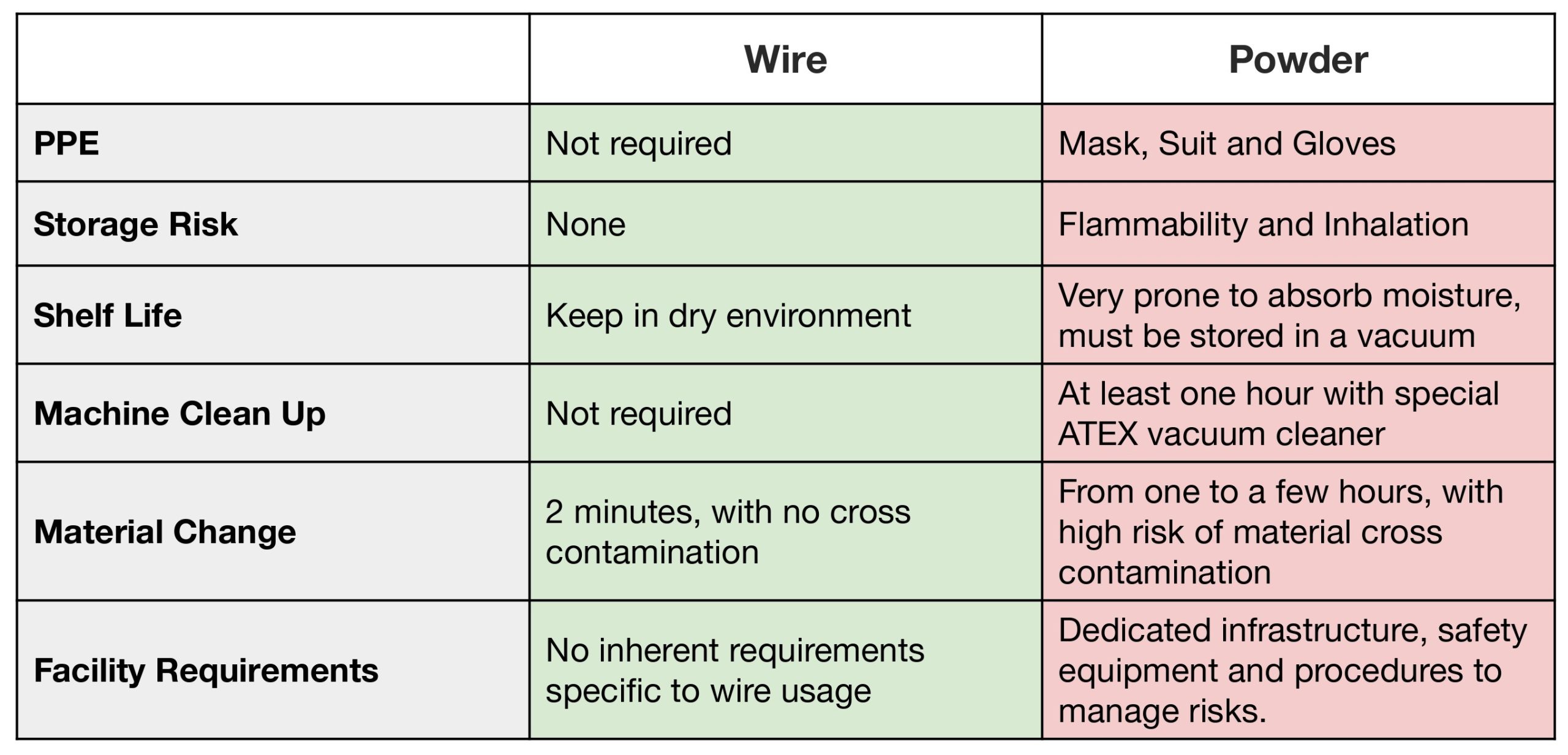

⑥ 保護装置要求の減少(Reduced Need for Protective Equipment)

パウダーベースの積層製造工程とは異なり、ワイヤーベースの方式は 空中微粒子の危険がほとんどないため、保護装置が少なくて済むします。これにより 労働者の安全と快適さこれは大幅に向上し、安全管理コストも削減できます。

⑦ 施設要件最小化(Facility Requirements)

ワイヤーベースの積層製造プロセスは スペース制約のある施設や特定のインフラ要件がある職場でも効果的です。 ワイヤフィードストックの簡単な取り扱い おかげで、別の施設の改造や複雑な機器構成は不要です。 コスト削減効果を提供します。

⑧ 便利な保管(Convenient Storage)

ワイヤフィードストックは かさばり、扱いにくいパウダー素材と違い、保管が簡単します。ワイヤーは あまりスペースを占めない 整理と管理が容易 ストレージスペースの活用を最大化できます。

⑨在庫管理の容易さ(Inventory Management)

ワイヤフィードストックは 構造化された形式で保管なるから 在庫管理と数量把握が容易します。残ったワイヤの量を簡単に追跡できます。 効率的な材料補充計画可能で、一部のパウダー素材とは異なり 賞味期限が長い 長期保管にも問題ありません。ベースプロセスは

⑩汚染リスクの低減(Reduced Contamination Risk)

ワイヤーは 固体状態で保管され、分散の可能性が少ない 異なる素材間 クロス汚染リスクを最小限に抑えるになります。一方、パウダーベースのプロセスでは 混合や流出による汚染の可能性この高い、厳格なクリーニング手順が不可欠です。汚染が発生すると、部品の微細構造と品質に深刻な影響を与える可能性があり、これは重要な利点です。

⑪取り扱い及び輸送の容易性(Improved Handling and Transportation)

ワイヤフィードストックは、固体の形でしっかりと巻かれた状態で提供され、取り扱いや輸送が容易です。一般的に スプールまたはリールに巻かれている 3Dプリントシステムに簡単にロードできます。

⑫ 簡単な機械清掃(Simplified Machine Clean-Up)

ワイヤーベースの積層製造プロセスは、粉末ベースのプロセスと比較して 残留物質が少なく、機械の清掃が簡単します。残留物やほこりがほとんどありません。 頻繁な清掃の負担を軽減し、作業スペースをきれいに保つできます 効率的なワークフローをサポートします。

⑬素材切替容易性(Material Change)

ワイヤーベースのプロセスは 素材の切り替えが比較的簡単さまざまな素材を簡単に交換できます。これは ダウンタイムを最小限に抑えると 二重材料部品イナ さまざまなコンポーネントを製作する際に有利です。パウダーベースのプロセスとは異なり、複雑なクリーニングや洗浄プロセスなしで 迅速な素材交換できることが大きな強みです。

⑭ ゼロ素材の無駄(Zero Material Waste)

Meltio デュアルワイヤ金属積層プロセス銀 ワイヤが溶融プールに同軸に入るように設計されています。

これを通して 素材を100%効率的に使用できます。

一方、パウダーベースのプロセスは 素材の無駄が30%から50%まで 発生することが多く、経済性と効率性の点で大きな違いがあります。

Pipe Manifold by DMZ Engineering

⑮ 強化された微細構造(Enhanced Microstructure)

Meltio レーザープロセスは非常に密集した熱影響部(HAZ)を生成しますこれにより、溶融プール下層や周辺領域への熱伝達を最小限に抑えます。

これにより プリントされた部品の微細構造がより堅牢で均一これにより、強度と耐久性の面で優れた品質を確保できます。

⑯精密制御工程(Controlled Process)

MeltioのLMDプロセスは ワイヤが溶融プールに同軸に入るように正確に制御します。

ワイヤーは 基板と接触する点で溶融そして素材の流れとは無関係に溶融するため 安定した制御されたプロセス可能です。

また、 高度なフィードバックシステムを実装して 一貫したプロセス品質を維持できます。

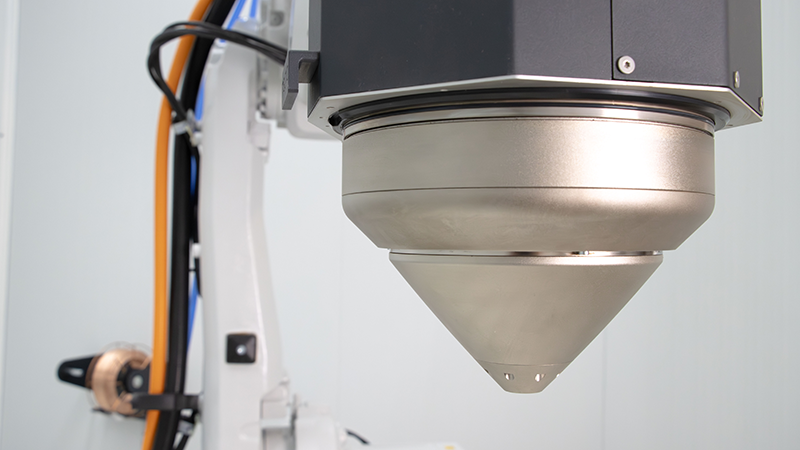

⑰ Meltioの積層ヘッド(Deposition Head)

メルティオの積層ヘッドは 同軸ワイヤ供給設計を特徴として、 ワイヤが溶融プールの中央に入るように構成されています。

この構造は あらゆる方向で一貫した印刷品質を保証し、 レーザーの低い光学密度のおかげで長い耐用年数を維持することができます。

おかげで高品質の印刷と 機器寿命延長という追加の利点があります。

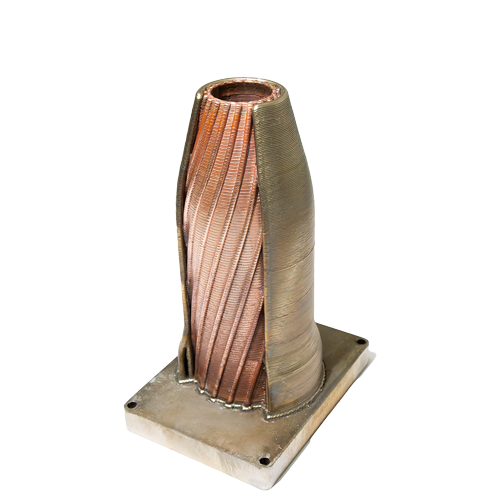

⑱ デュアルワイヤ機能とマルチ素材印刷(Dual Wire Capability and Multimaterial Printing)

Meltioのプリントヘッドは 2つの独立したワイヤ供給装置を備えている 1 つのプリントで 2 つの異なる素材を使用できます。

これは、ハードフェーシング(Hard-Facing)や耐食性コーティング(Anti-Corrosion Coating)などの用途に適しています。

二重素材の3D印刷を迅速かつ簡単に行うことができ、クロスコンタネーション(クロス汚染)の危険がない 持続可能なソリューションを提供します。

Dual material Combustion Chamber: In625 + CuCrZr

4. 結論

結論として、PBF、パウダーDED、およびMeltioは、それぞれ異なる製造要件に合わせたユニークな利点を提供します。

PBF(Powder Bed Fusion)は、高精度で細かい部品製造に最適で、航空宇宙や医療などの産業に適しています。しかし、処理速度が遅くコストが高く、大型部品の製造には限界がある。

一方、パウダー パワー ディレクティブ エネルギ デポジション (DED) は、より高速な印刷速度と多様な素材の利用性を提供し、大型部品の製造および修理に適していますが、PBF と比較して解像度と表面品質が低下します。

Meltioテクノロジーは、1つのプリントで複数の素材を使用する能力で、ハイブリッド製造に大きな柔軟性を提供します。プロジェクトの特定の要件、例えば材料のニーズ、部品のサイズ、解像度、コストなどを考慮して適切な技術を選択することが重要であり、これは積層製造で最適な結果を得ることができます。