こんにちは、AMソリューションプロのコンサルティング会社HDCです。

今日はこのチタンという素材についてもう少し深く入ってみようと思います。どんな機械的特性が優れているのか、どこに使われているのか、またこの強くて多様な活用性を持つチタンを中心にどの産業が発展しているのかを一緒に見てみましょう。

積層製造(Additive Manufacturing以下AM)、しばしば3Dプリントと呼ばれる技術は、製造業界を革新的に変化させている先進技術です。特に金属AMは宇宙航空分野で大きな関心を受けていますが、素材活用効率に優れ、生産サイクルも短いうえ、後処理もほとんど必要ないほど完成度が高いからです。

代表的に使用される素材にはチタンとその合金がありますが、例えば316Lステンレス鋼、AlSi10Mg、Ti-6Al-4Vのようなものが高密度でありながら高性能部品を作るのに多く使われています。

目次

- チタン:強度、柔軟性、効率性の金属

- Ti-6Al-4V合金とは?

- 伝統的なチタン加工方式の限界

- Meltio機器でチタンを3Dプリントする利点

- なぜチタン加工が難しいのか?

- Meltioの3D印刷技術がスマートな選択である理由

- Ti64材料が主に使用される産業分野

- Meltioシステムに出力したTi64の微細構造

- Meltioに出力した部品の機械的特性

- チタン製の実部品事例

- 仕上げ - チタンと3Dプリントの未来

1.チタン:強度、柔軟性、効率

過去10年間にわたって積層製造(AM、Additive Manufacturing)技術は、迅速な試作品製作と小規模生産中心から抜け出して、

今は大量生産が可能なレベルにまで発展してきました。

現在は316Lステンレス鋼、AlSi10Mg、Ti-6Al-4Vなど様々な金属合金が実際の産業現場で活用され、高密度・高性能部品の製作に成功的に使用されています。

この中でも特に注目すべき点は、AM技術が 最終形状に非常に近い部品を出力できる

「形状近接作成(near-net-shape forming)「能力を備えている点ですが、これらの特性のおかげで、追加の加工工程がなくても複雑な部品を精密に作ることができ、効率性と生産性を大幅に向上させることができます。

♦ W-LMD(Wire-Laser Metal Deposition)技術銀微細組織が非常に優れた部品を出力でき、

その密度は 99.998%に達します。これは、一般的な鋳造より優れており、鍛造レベルに近い性能を示すことができるという意味です。

▶複雑な部品も一度に! – 積層製造の本当の強み

積層製造(Additive Manufacturing、AM)は、デジタルモデルに基づいて部品を1層ずつ積み重ねて製作する方式です。

このプロセスは複雑な形状を単一の工程で作ることができ、別途の加工なしでも完成度の高い金属部品を生産できるようにしてくれます。

特にチタン合金や超耐熱合金のように加工が難しくコストがかかる素材は従来の製造方式で扱いにくいですが、

この場合、AM技術ははるかに効率的な解決策になります。

▶高価で加工が難しいチタン、AMが答えになることがあります。

しかし、AM技術は設計の柔軟性とプロセス効率性により、チタン加工コストを画期的に減らす代替案として注目されています。

過去には酸素汚染などの不純物問題がありましたが、DED(Directed Energy Deposition)などの技術の発展で

今では不純物管理のレベルもはるかに向上しています。

▶AMで作られたチタン部品、より良い性能を見せることもあります。

積層製造で出力されたチタン合金部品は、従来の圧延や鋳造方式で作られた部品より より良い機械的特性を見せることが多いです。

その理由は、AMプロセス中に形成される ユニークな微細組織(microstructure) そのため、この構造は部品の強度と耐久性を向上させます。

このようにAM技術はチタン合金だけでなく、加工が難しい他の金属素材の製造方式にも大きな変化をもたらしています。

一言で言えば、金属製造の方式自体を変える技術として位置づけられているわけです。

▶チタンのもう一つの特徴 - 熱によって性質が変わります。

チタンは約882℃で結晶構造が変わる 常変態(allotropic transformation) 性質を持っています。

簡単に言えば、高温で構造が変わり、熱処理によって所望の物性を調節できるという意味です。

また、チタンは他の元素をよく受け入れる特性があり、合金設計に非常に有利な金属です。

添加される元素の電子数によって構造安定性が変わる点も、この素材の興味深い特性の一つです。

▶チタンが愛される最大の理由 - 優れた耐食性

チタンとその合金が特に注目される理由の一つは、優れた耐食性(corrosion resistance)です。

酸素と素早く反応しながら表面に 薄く緻密な酸化膜これが起こりますが、この酸化膜は外部物質が浸透するのを防ぐ保護膜として機能します。

この保護層のおかげで、チタンは 酸化と腐食を同時に防止してくれ、極限環境でも長く安定した性能を維持できる金属と認められています。

2. Ti-6Al-4V合金

Ti64は、チタン90%、アルミニウム6%、バナジウム4%からなるチタン合金です。

この合金は 優れた機械的特性、耐腐食性、高温耐熱性をすべて備えており、様々な産業分野で広く活用されています。

特に Ti-6Al-4Vは産業用に最も広く使われているチタン合金ですが、世界中のチタン金属生産量の約半分を占めるほどの使用量が多いです。

このように広く使用されている理由は簡単です。

機械的強度と腐食抵抗性、耐熱性など様々な性能のバランスが非常に優れているからです。

また、加工性も良く多様な部品形態で製作でき、熱処理により性能を調節できます。 さまざまな産業群で柔軟に使用することができます。

3. 従来のチタン加工方式の限界

チタンを伝統的な方法で加工するにはいくつかの困難があります。

代表的には 効率とコスト効率の面での制約があります。

例えば、チタンは硬いほど工具を容易に磨耗させる性質があり、 加工時に工具を頻繁に交換する必要があり、メンテナンスコストも高くなります。になります。

このため、加工プロセスが面倒で運用費が大幅に増加します。

それだけでなく、チタンは素材自体も高価な方であり、切削や穴あけのように材料を削る方法(subtractive process)は不要な材料損失が多く 無駄が大きくなるデメリットがあります。

ここに加えて 溶接が難しいという点も問題はい。

チタンは酸化に非常に敏感であるため、 きちんとした保護雰囲気(酸素のない環境) なしで作業すると簡単に酸化が起こります。

これにより、溶接プロセスがより複雑になり、製造コスト全体が一緒に高まる可能性があります。

4. Meltioを活用したチタン3Dプリンティングのメリット

一方、Meltioのようなシステムに基づく3D印刷技術の登場は、チタン製造方法にいくつかの明確な利点を提供しています。

最大の利点の1つは 素材の無駄を大幅に削減できる点これです。

従来の切削加工方式(subtractive manufacturing)は原材料を削り出して部品を作るため無駄が多かったが、

3Dプリントは部品を作るために 正確に必要な量だけの素材のみを使用します。

このおかげで、より持続可能な、環境にやさしい製造方法で評価されています。

さらに、3D印刷は 従来の方法では不可能または非常に難しい複雑な形状も製作できる優れた設計自由度を提供します。

この柔軟性のおかげで設計の可能性が大幅に広がるだけでなく、 複数のステップを経なければならなかった製造工程も簡素化になり、全体のコストを節約できます。

最後に、Meltioの3D印刷技術は、従来の鍛造や切削加工と比較したとき エネルギー効率が非常に優れていますします。

したがって、 より環境にやさしいが経済的な代替として注目されています。

5. 従来のチタン加工方式の難しさ

従来の方法でチタンを加工するには、いくつかの困難があります。

これらの問題は 製造プロセスの複雑さとコストの増加につながります。

⚠️加工が難しい素材

チタンはあまり硬くて工具が簡単に磨耗し、作業時間が長くかかる方です。

しかし、ワイヤーフィラーを使用する方法は、より経済的な溶接方法であり、材料の消費と後加工時間を短縮する代わりになることができます。

⚠️高い生産コスト

チタンは材料自体が高価であり、従来のプロセスは切削と同様に不要な材料損失が多い。

一方、積層製造は必要量だけ使用する高効率プロセスであるため、材料の無駄を低減し、

より少ないレーザー出力でも素早く加工でき、エネルギー効率の面でも有利です。

⚠️溶接の難しさ

チタンは空気中にさらされると酸化が非常に速く起こる金属です。

そのため、溶接する際は必ず酸素が遮断された保護雰囲気が必要であり、これにより工程がより複雑でコストも増加することになります。

6. Meltioの3D印刷がスマートな選択である理由

Meltioの3D印刷は、伝統的な方法で発生するいくつかの問題を効果的に解決します 現代的な代替これです。

具体的にどんな点で有利なのか一つずつ見てみましょう。

✅素材の無駄を最小限に抑える

従来の切削加工方法とは異なり、3D印刷は必要なだけ材料を積み重ねています。

必要なだけ使用することで材料の無駄を減らし、はるかに効率的な生産が可能です。

✅ より自由な設計

複雑な形状や精密な構造もMeltioの印刷技術であれば製作が容易になります。

これらの設計の柔軟性は さらに革新を可能にし、 従来の方法では難しかったデザインも実現できますよ。

✅生産コストの削減

素材を少なく使い、工程も簡素化されるから 全体的な生産コストを下げる効果があります。

複雑な後加工や多段階加工工程を減らすこともコスト削減に大きな助けになります。

✅エネルギー効率に優れています

鍛造や切削加工と比較すると、Meltioの3Dプリントは 必要なエネルギーがはるかに少ない。

このおかげで より環境に優しい持続可能な製造方法と評価されています。

このように様々な利点のおかげで、Meltioの3D印刷は チタン加工分野の板図を変える技術として浮上しています。

効率性、コスト効率、環境にやさしいものまですべて満足させることができるスマートな選択です。

7. Ti64が使用される主要産業分野

Ti-6Al-4V、しばしばTi64と呼ばれるこのチタン合金は、さまざまな産業群で広く活用されています。

それだけ活用性が高く、特定産業のニーズによく合う性能を提供します。

■航空宇宙産業(Aerospace industry)

航空宇宙部品は 軽いが過酷な環境でも耐えなければならない特性これが必要です。

Ti64は 強度に対する重量比が優れています、疲労強度、破壊靭性、耐腐食性に優れ、航空機構造部品に理想的な素材として活用されています。

■自動車産業(Automotive industry)

Ti64は**エンジン部品(バルブ、ピストン)**と サスペンションシステムのように高性能が要求される部品に主に使用されます。

特に、高性能車両では軽量化と耐久性を同時に満足できるため好ましい。

■エネルギー産業(エネルギー産業)

風力発電: 極端な環境でも強度と耐食性を必要とする風力タービン部品に使用されます。

発電所: 高温でも耐えられ、発電機部品や熱交換器などにも適用されます。

■海洋産業(マリン工業)

海水と接触する環境で腐食は最大の問題になりますが、

Ti64は優れた耐食性のおかげで、海洋構造物や船舶部品、潜水装置などにも適した素材です。

■防衛産業(Defense industry)

Ti64は衝撃と高温に強く、耐久性にも優れており、軍用装備にも幅広く使用されています。

装甲車や武器システムなど、強度と信頼性が重要な部品に適した素材として評価されています。

8. Meltioシステムに出力したTi64の微細組織

積層製造方式で出力したTi64の微細組織は、高速凝固と結晶粒成長方向性に大きく影響されます。

鍛造されたTi64が一般に等軸組織(equiaxial structure)を持つのとは異なり、AM方式では、細長型(columnar)または針状型(acicular)組織が多く観察されます。

これは急速な冷却速度によるものであり、Meltioシステムでもこの特性がはっきりと見えます。

✅Meltio出力の特徴的な結晶組織

Meltio機器に出力されたTi64の微細組織を見ると、結晶粒境界(grain boundary)がはっきりと区別されます。

これは溶融状態で凝固した構造の特徴であり、熱処理なしでも形成が可能であることが特徴です。

また、出力過程での熱供給が特定の方向に集中し、層を積み上げる方向に細長い結晶が成長する傾向が見られます。

⚠️ 針状構造とα’マルテンサイト形成

グレイン(結晶粒)内部を見てみると、 針状構造が形成されていることが確認できます。

これはマルテンサイト系α’相(phase)が形成されたことを意味します。

LWDED(ワイヤーベースの直接エネルギー蒸着方式)では 急速冷却 そのためαとβ相がバランスよく分布した組織に転換できず、

代わりに 機械的強度は高いが延性と破壊靭性は低いα’相これが形成される傾向があります。

⚠️ 後熱処理により改善可能な部分

さらに、 結晶粒間にβ相が明確に形成された領域は観察されない。

これは後処理熱処理を進めなかったためですが、

Ti64データシートによる熱処理工程を経ると、α相とβ相がよりバランスのとれた組織に転換することができます。

その結果、 材料の延性と疲労強度を改善する可能性があります。

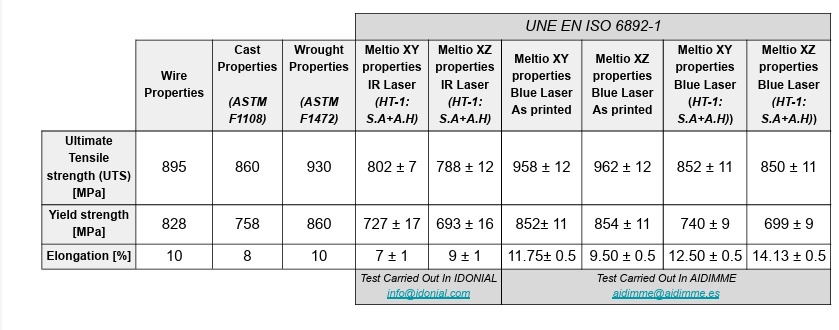

9. Meltioシステムに出力したチタンの機械的物性

次の表に示すように、Meltio M600システムは、不活性チャンバを使用して微小組織内の酸化物の存在を抑制することによって

チタンの物性を改善します。

これらの酸化物は合金の延性を落とし、機械的特性を低下させる要因となります。

テーブルはまた 熱処理によりα相とβ相のバランスを整えることで延性と疲労寿命を延ばすことができるは粘度も示しています。

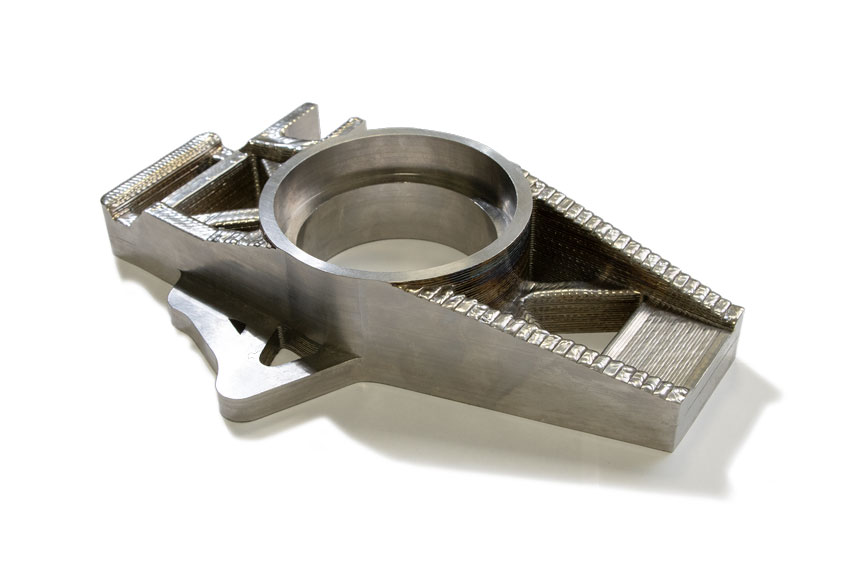

10. チタン製の部品

カーナックル(Car Knuckle)

伝統的な製造方法

|

製造方法 |

説明 |

|

鍛造 |

金属を加熱した後、圧力をかけて成形する。単純な形状には適していますが、精度のために追加の加工が必要です。 |

|

鋳造 (Casting) |

溶かした金属を金型に注ぎ、成形する。複雑な形状の製造に適していますが、最終仕様のために加工が依然として必要です。 |

|

CNC加工(Machining) |

固体金属ブロックから切削加工。精度は非常に高いが、少量生産には費用がかかり時間がかかる。 |

Meltioの積層製造(Additive Manufacturing)

|

特徴 |

説明 |

|

設計自由度 (Design flexibility) |

従来のやり方では実現が難しい複雑な形状や洗練された構造も製作可能 |

|

軽量化 (Weight reduction) |

軽量部品製作が可能で、非現価質量を低減し、ハンドリングとサスペンション応答性を向上させる |

|

さまざまな素材を選択 (Material options) |

強度と軽量性の両方を備えたチタンなどの高級素材使用可能 |

|

迅速な生産 (Rapid production) |

少量生産や試作品製作に迅速に対応可能で、高価な金型やツーリングが不要 |

|

少量生産に適した経済性 (Cost-effective for low volumes) |

初期セットアップコストがかからず、カスタムデザインや少量注文に最適 |

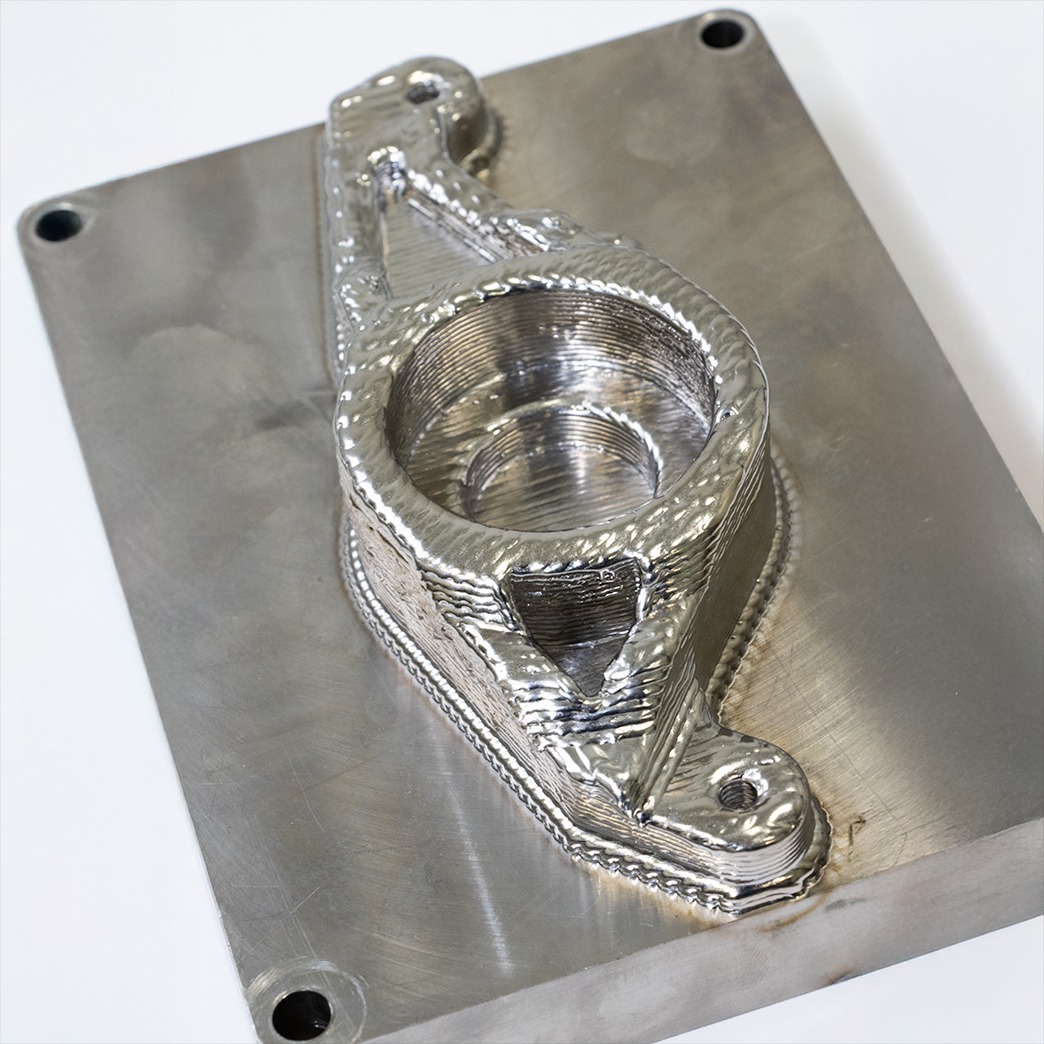

チタン航空機フラップアクチュエータ (Titanium Aircraft Flap Actuator)

チタンは通常非常に高価な材料です。単に原材料価格だけでなく、

切削工程で工具摩耗が激しく加工コストもかなり高いからです。

それなら素材の無駄も減り、加工時間まで減らせる方法があればどうでしょうか?

Impac Systems Engineeringは、その答えをMeltio M600システムで見つけました。

航空宇宙部品では、精度と反復生産の可能性が何よりも重要です。

Meltio M600は、99.8%の密度の近接ネット部品を提供し、業界基準を満たしました。

比較すると、同じ部品を鍛造ブロックで加工する場合、

単純加工にのみ約4時間以上かかります(素材の無駄は除いた時間のみ)

一方、M600のハイブリッド方式は

-

素材を節約

-

工具寿命延長

-

総生産時間の短縮

-

という3つの効果を同時に実現し、

-

製造現場で「時間=コスト」という真理を再証明しています。

-

3D印刷時間:4.5時間

-

加工時間:2.5時間

-

総所要時間:7時間

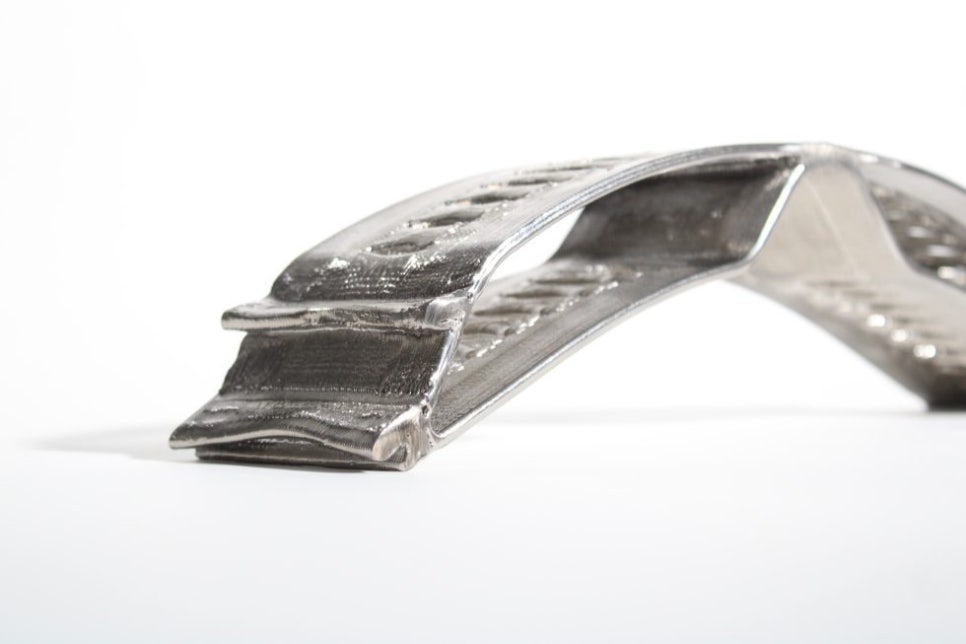

コンプライアントメカニズム

建築革新は、3Dプリントチタンを通して新しい飛躍を迎えています!

Meltioのワイヤーレーザー金属積層製造技術のおかげで、デザイナーとエンジニアは構造物の作り方を完全に新しく想像することができました。

最も興味深い活用事例の一つは AA School of Architecture (AADRL) 所属 Studio Angiusから出ました。

彼らが進めたプロジェクト「Alchemist」は 適応型・モバイル建築物を探求し、

位相最適化されたチタン部品を構造物に適用して設計、効率、持続可能性の境界を広げようとしました。

-

構造効率(Structural efficiency): 最小限の素材無駄で精密出力された部品提供

-

材料の最適化(Material optimization): Near-net-shape方式で持続可能な製造を実現

-

制御された柔軟性(Controlled flexibility): ±12度の角度まで構造ダメージなしで柔軟な変形可能

-

自然な反応性(Seamless adaptation): 外部環境の変化に応じて積極的に反応するように設計

-

革新的な動きの実現: 最大227Nの荷重に応答して移動できるように設計された構造

結論 (Conclusion)

積層製造(AM)に特化した新しい合金の開発はますます重要になっています。

また、AMは形状近接製造(near-net-shaping)技術なので、この工程を通じて革新的な構造物を製作することも可能です。

射出、鋳造、鍛造、切削加工などの従来の製造方法は、一般に かなりの素材を無駄にする、 生産に時間がかかる、 高いコストが発生する傾向があります。