大家好,这里是 HDC。

今天,我们正在利用 Meltio 的金属增材制造技术。 对于惰性气泡

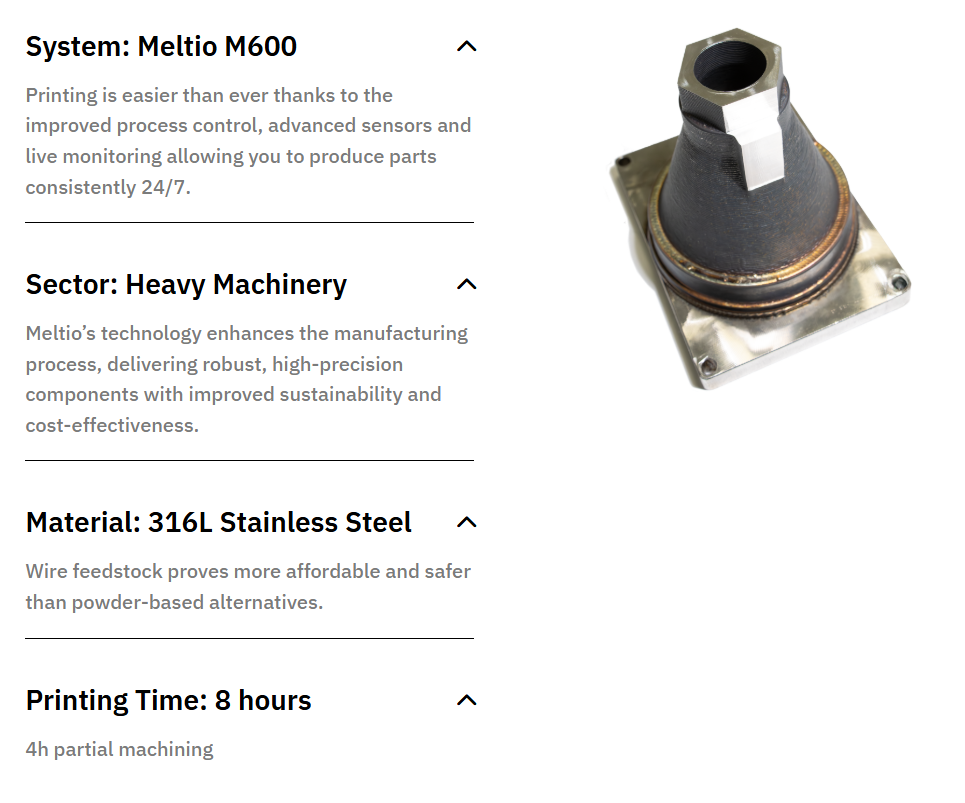

150mm直径转接板我们介绍一个生产案例研究。

在本案例研究的分析阶段,比较了三种方法:

- 使用 Meltio LMD 和部分处理 内部生产

- 现有方法 内部预处理

- 外包给外部供应商

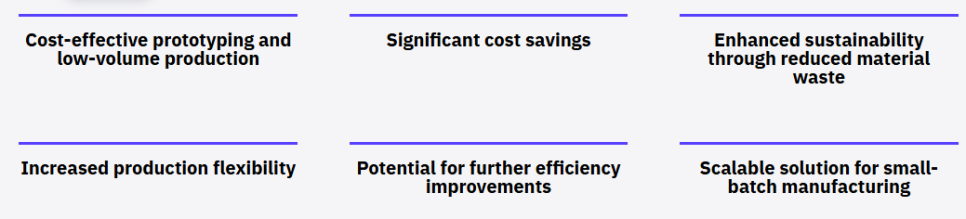

因此,利用 Meltio 的制造方法 节省成本、提高材料效率和生产灵活性 它提供了显著的优势

它被评估为小规模生产或原型制作的最佳选择。

▶ 现有的制造方法有哪些局限性?

传统的制造方法存在许多效率低下的问题。

特别是在加工实心棒材(库存)时, 购买飞行的比例极低。

每生产一个零件,就会浪费超过 40 公斤的材料。

此外,加工过程本身效率低下。使用未优化的数控设备,

处理时间必然会更长,生产率也会降低。

这些限制 这在小规模生产中表现得更为明显。

这是因为材料使用效率低下、加工时间长,导致生产成本高,盈利能力必然低。

如果您在这里使用外包加工, 问题出现在交货时间变长、生产响应速度变慢。

总结一下,现有制造方法面临的主要挑战如下:

- 传统切割工艺导致材料浪费严重(买飞比率低)

- 原材料和消耗品成本增加导致总体制造成本增加

- CNC 设备效率低下导致加工时间过长

- 由于对外包的依赖增加,导致交货时间增加,生产灵活性降低

- 盈利能力低,尤其是在小规模生产中

▶ 利用 Meltio 方法实现制造创新

为了克服传统制造方法的局限性,我们引入了 Meltio 的增材制造工艺。

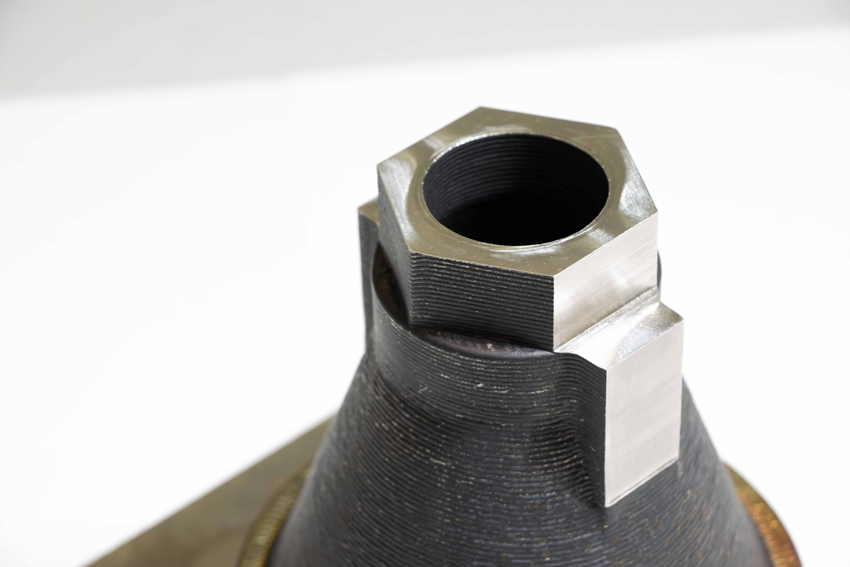

核心策略是 利用 Meltio 的 LMD(线激光金属沉积)技术,

该方法是以接近最终部件的形状(近净形状)打印适配板,然后仅选择性地处理主要功能表面。

这种方法 显著减少精加工阶段需要去除的材料量,同时起到减少不必要的浪费和处理时间的效果。

通过将加法和减法过程整合为一个过程,

我们能够优化材料利用率,同时仍保持组件关键区域所需的精度。

Meltio LMD方法要点

- 线材-LMD制造:使用 Meltio LMD 输出适配板的近似形状,并有选择地仅切割功能表面。

- 最小化处理: 大部分零件表面仍保持其原始状态。

- 购买飞行比率优化: 与传统加工相比,材料效率显著提高

结果很明显。

Meltio 的方法使总生产成本降至仅 264.54 欧元。

与现有方法相比,这是一个突破。

▶ 创新性地将购买飞行比提高至1.11

Meltio 方法最伟大的成就之一是 买飞比提高到 1.11沒看到。

与传统方法相比,这实际上是一种几乎不存在的材料浪费。 体现出了极高的材料利用效率。

此外,这种方法 最大限度地减少浪费并提高生产过程的可持续性。我点了它,

灵活的解决方案,可轻松扩展以适应小批量生产或定制零件制造。在这方面它有竞争力。

随着未来CNC加工设置的进一步优化,预计加工时间和成本的节省将会更大。

最重要的是 因为我们可以在内部集成金属 3D 打印和后处理, 现在无需依赖外部合作伙伴即可进行快速原型设计和设计验证。

这是一个强大的优势,可以大大加快公司的产品开发速度。

▶ Meltio 混合制造与传统制造:数据证实了明显的差异

Meltio LMD+选择性加工方法与传统的切削加工或外包制造方法相比。

在成本、材料效率、交货时间等各方面均取得了优异的成绩。显示。

| 制造方法 | 总费用(欧元) | 购买与飞行比率 |

| Meltio LMD + CNC(可选加工) | 264.54 欧元 | 1.11 |

| 传统切削加工 | 524.79 欧元 | 19.74 |

| 外包生产 | 700.00 欧元 | – |

▶ 实现更佳制造的战略方针

事实证明,Meltio 的制造方法是更高效、更具竞争力地生产转接板等零件的最佳解决方案,尤其是在小批量生产环境中。

通过结合增材制造和减材制造的优势,

我们实施了平衡的制造方法,不仅提高了生产效率、降低了成本,还减轻了环境负担。

这加速了生产流程的转型,使其变得更加智能、更加可持续、对市场变化的响应更加迅速。