こんにちは、HDCです。

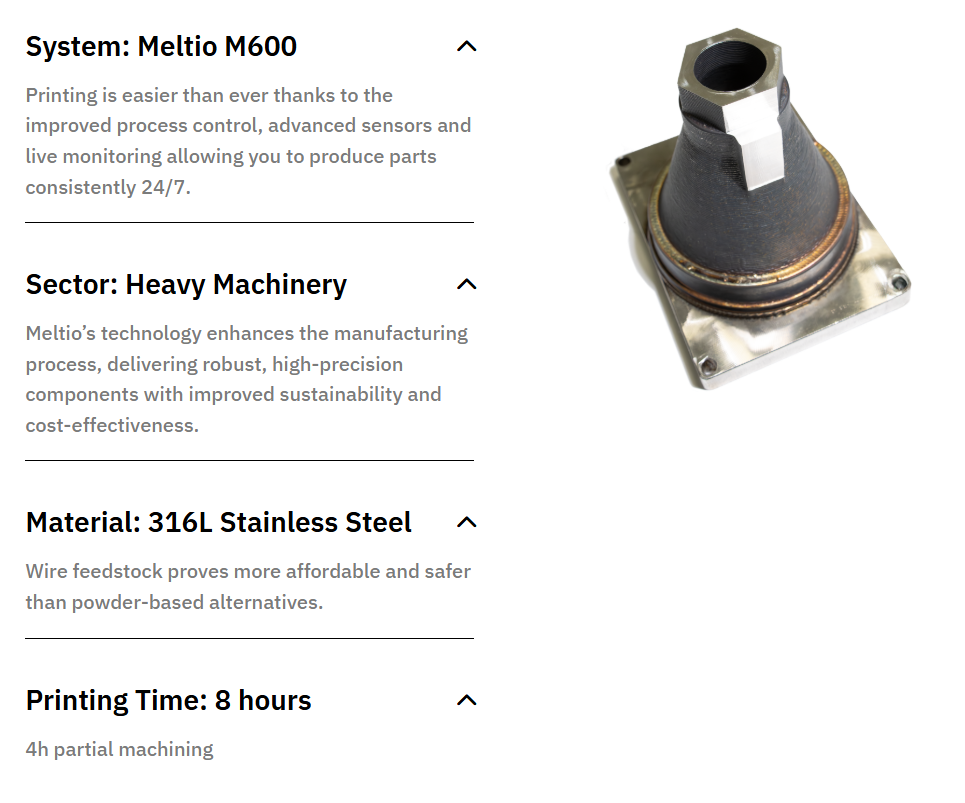

今日はMeltioの金属積層製造(Metal Additive Manufacturing)技術を活用して Inert Bubble用

直径150mmアダプタプレートを製作した事例をご紹介します。

このケーススタディの分析段階では、3つのアプローチを比較しました。

- Meltio LMDと部分加工を活用した 社内生産

- 従来の方法 社内全工程加工

- 外部サプライヤーに依頼したアウトソーシング

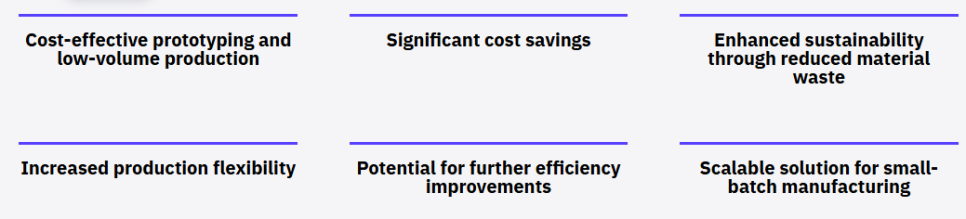

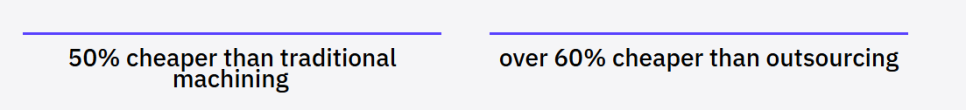

その結果、Meltioを活用した製造方法は、 コスト削減、素材効率、生産の柔軟性 側面から顕著な利点を提供し、

少量生産または試作品の製造に最適なオプションとして評価されました。

▶従来の製造方式の限界、何が問題だったのか?

伝統的な製造方法はいくつかの非効率を抱えていました。

特にソリッドバー素材を加工する場合、 バイツーフライ比率が極めて低い

部品を一つ作るたびに、40kg以上の素材が不要に捨てられました。

また、加工工程自体も非効率的であった。最適化されていないCNC機器を使用する場合、

加工時間が長くなり、生産性が低下するしかありませんでした。

これらの制限は 少量生産では、より明確に明らかになりました。

非効率的な素材使用と長い加工時間により生産単価は高くなり、収益性は低くなるしかなかったからです。

ここで外周加工を活用する場合、 リードタイムが長くなり、生産対応速度が低下する問題まで発生しました。

まとめると、従来の製造方法で直面していた主な課題は次のとおりです。

- 従来の切削加工で発生する高素材の無駄(低 Buy-to-Fly 比)

- 原材料・消耗品コストの増加による全体製造コストの上昇

- 非効率なCNC機器による長い加工時間

- 外注依存度の上昇によるリードタイムの増加と生産の柔軟性の低下

- 特に少量生産時の低収益性

▶Meltio方式で製造イノベーションにアプローチする

従来の製造方法の限界を克服するために、Meltioの積層製造プロセスを導入しました。

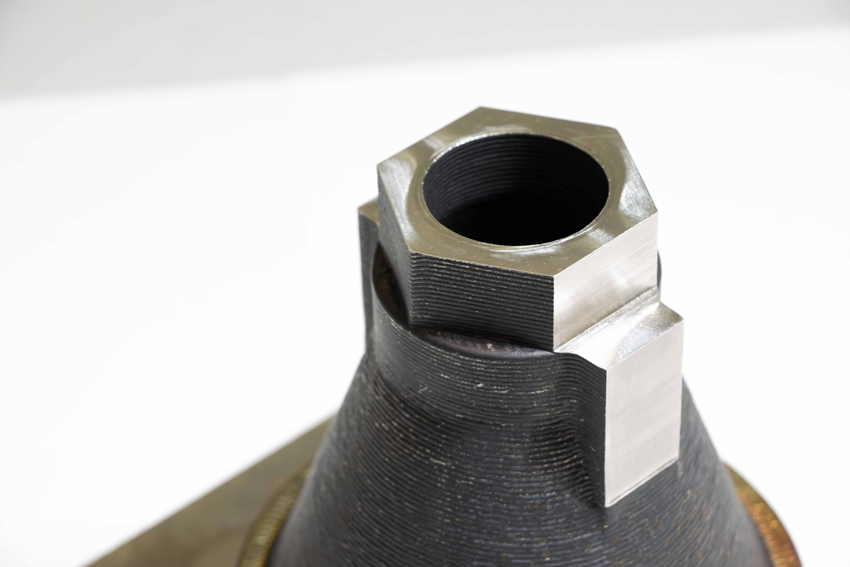

コア戦略は MeltioのLMD(Wire-Laser Metal Deposition)技術を活用して

Adapter Plateを最終部品に近い形状(Near-Net Shape)で出力した後、主な機能面のみ選択的に加工する方式でした。

このアプローチは 完成段階で除去しなければならない素材量を大幅に削減、不要な無駄と加工時間を同時に短縮する効果をもたらしました。

積層(Additive)と切削(Subtractive)を一工程内で統合運営することにより、

素材の活用を最適化しながらも、部品の主要領域では必要な精度をそのまま確保できました。

Meltio LMD方式の主なポイント

- Wire-LMDの製造:Meltio LMDでAdapter Plateの近接形状を出力し、機能面のみ選択的に切削加工

- 加工最小化: ほとんどの部品表面は出力状態のまま

- Buy-to-Fly比の最適化: 従来の加工に比べて著しく改善された素材効率を達成

結果は明らかだった。

Meltioの方法で、全体の生産コストはわずか264.54ユーロのレベルまで削減できました。

これは従来のアプローチと比較して画期的なレベルでした。

▶ Buy-to-Fly比率、1.11まで革新的に改善

Meltio方式の最大の成果の1つ Buy-to-Fly比率を1.11まで引き上げた点です。

これは事実上、素材の無駄がほとんどないレベルで、従来方式と比較したとき 圧倒的な素材活用効率を見せました。

さらに、このアプローチは 廃棄物を最小限に抑え、生産工程の持続可能性(Sustainability)まで向上し、

少量生産やカスタマイズ部品の製造にも簡単に拡張可能な柔軟なソリューションという点で競争力を備えています。

今後、CNC加工設定がさらに最適化されれば、加工時間とコスト削減効果はさらに大きくなると期待されます。

何より 内部でMetal 3Dプリントと後加工を統合運営できるため、 外部の協力会社に頼らずに、迅速な試作品製作と設計検証が可能になりました。

これは、企業の製品開発速度を革新的に引き上げることができる強力な利点です。

▶Meltioハイブリッド製造vs伝統方式、数値で確認した確かな違い

Meltio LMD+選択的加工方式は、従来の切削加工や外周製作方式と比較した場合、

コスト、素材効率、調達期間などあらゆる点で優れた結果を示しました。

| 製造方法 | 総費用(€) | Buy-to-Fly比 |

| Meltio LMD + CNC(オプションの加工) | 264.54€ | 1.11 |

| 伝統的な切削加工 | 524.79€ | 19.74 |

| 外周製作 | 700.00€ | – |

▶より良い製造のための戦略的アプローチ

Meltioの製造方法は、特に少量生産環境でAdapter Plateなどの部品をより効率的かつ競争力のある生産に最適なソリューションであることを証明しました。

積層製造(Additive)と切削(Subtractive)の利点を組み合わせることにより、

生産効率とコスト削減はもちろん、環境的負担まで減らすバランスのとれた製造方式を実装したものです。

これにより、よりスマートで持続可能で市場の変化に迅速に対応できる生産プロセスへの移行を加速しています。