こんにちは、HDCです。

今日は、金型の修理とスペアパーツの生産方式を完全に新たに眺めることができる興味深い内容をご紹介します。

ツール&ダイショップは製造産業の強固な基盤ですが、ますます複雑になる形状、速い納期、素材効率など、新たな課題に直面しています。

今回の投稿では、伝統的なやり方が持つ限界と、

Meltioのワイヤーレーザー金属積層製造(AM)技術がどのようにそれを超えているかを見てください。

複雑な冷却チャンネルから高硬度材料の修理まで、実際の製造現場ですぐに活用可能な洞察がいっぱいなので、最後まで読んでみてください。

金型とダイ(Die)は世界の製造産業の核心です。

自動車、航空宇宙、石油・ガス、放散など主要産業でなくてはならない役割を果たし、

材料を精密に切断、成形し、高品質の部品を作成するために不可欠なコンポーネントです。

これらの部品はますます複雑な形状、強い材質、そして迅速な納期対応を求めています。

しかし、従来の製造方法では、これらの変化する需要に追いつくことは困難です。

金属積層製造(AM)、中でもワイヤーレーザー方式のエネルギー直接蒸着(DED)は既存方式を揺るがす新しい解決策として浮上しており、

金型製作と修理方式を根本的に変えています。

Meltioはこの技術革新の中心でその変化をリードしています。

▶金型設計および加工業者:金属製造産業の根

金型の設計と製造会社は、大量生産に使用される金型とダイの設計と製造に特化したスペースです。

このような施設は、消費財から産業用機械に至るまで、多様な製品の中の金属部品を作り出す上で重要な役割を果たしますが、その価値が頻繁に見落とされることはありません。

金型は活用目的に応じて以下のように様々な形で製作されますが、

- Cutting & stamping dies 切断およびスタンピングダイ:金属板を切断または曲げて大量生産するときに使用

- Drawing dies 描画ダイ:浅いまたは深い描画方法で部品を成形する

- Hot stamping molds ホットスタンピングモールド:加熱された金属をプレスモールドに成形

- Injection molds (plastic or metal) 射出モールド(プラスチックまたは金属):溶融材料を注入して複雑な部品を作る

- Extrusion & blow molds 押出成形およびブローモールド:ボトルのような中空または連続したプロファイル成形に使用

これらの工程は高精度フライス盤、旋盤、ワイヤ放電加工機、研削機などを活用し、高温・高圧・摩耗に耐える高強度素材が必須です。

▶激しい市場競争の中で既存技術の限界

金型加工会社はますます大きくなる負担を抱いています。

- 費用および時間の出版物: 顧客は速く、安価でありながら高品質の部品を望んでいます。

- 工具の摩耗と材料の無駄: 従来のCNCおよびEDM方式は高価な材料を無駄にし、工具寿命も短いです。

- 複雑な形状とカスタマイズされた設計: 部品形状が複雑になり、一体型冷却チャンネルが必要な設計が多くなり、従来の切削加工方式では対応が困難です。

- 修理時間の遅れ: ダイが磨耗したり損傷したりすると、生産遅延が発生し、伝統的な修理方法は遅くて制限的です。

このように先端技術なしで運営されるショップはますます増える製造需要や高付加価値契約を余裕が難しいです。

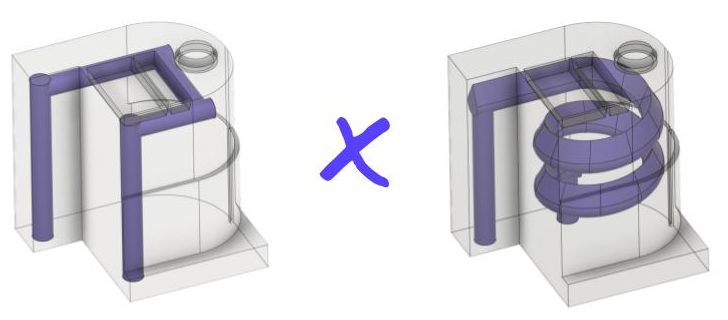

[負担1:複雑な形状と一体型冷却構造]

問題

今日、金型は内部に冷却チャネルが複雑に設計されている必要があります。しかし、CNCやEDMなどの従来の加工方式では、このような洗練された非定型的な構造を作りにくく、これにより冷却時間が長くなり、金型の摩耗も早くなります。

Meltioの解決策

Meltioのワイヤーレーザー積層製造は、金型内部に一体型冷却チャンネルを直接設計に合わせて層層を積み重ねることができます。必要な位置に合わせて曲線、傾斜、表面の近くに自由に形状を実現でき、銅と鋼を組み合わせて熱伝導性と耐食性を改善できます。

結果

- 冷却段階のサイクルタイムを最大80%短縮

- 温度分布を均等に保ち、製品品質を向上

- キャビティ腐食と部品欠陥の低減

[負担2:高い素材コストと工具摩耗]

問題

従来の金型製作方式は高価な特殊鋼を無駄にしやすく、切削工具も頻繁に交換しなければならずコストが上がり、生産速度も遅くなります。

Meltioの解決策

Meltioの積層製造は二重材料出力が可能で、摩耗の激しい表面は高硬度鋼(M7など)を使用し、内部は延性のある低価格材料で構成することができ、コスト削減と金型寿命向上に効果的です。

結果

- 最大50%の素材を節約

- CNC加工と工具コスト削減

- 積層技術統合によりショップ生産性向上

[負担3:長いリードタイムと摩耗によるダウンタイム]

問題

損傷した金型は、全体を新しく製造する必要がある場合も多く、納期の遅れと在庫負担が発生します。

Meltioの解決策

MeltioのDED技術は、磨耗した部位を直接復元することができ、金型全体を変える必要なく寿命を延ばすことができます。

結果

- 金型復元時間の短縮

- 生産中断の最小化

- 高摩耗金型及びパンチ類の寿命延長

【負担4:従来装備では実装が難しい形状】

問題

異なる材料を組み合わせたり、内部構造が複雑な部品は、一般的なCNCや鋳造方式では製作が困難です。

Meltioの解決策

MeltioのワイヤーレーザーAMは既存のCNC機器に統合することができ、既存のインフラストラクチャをそのまま維持しながら複雑な積層プロセスを追加できます。

結果

- 高難度部品生産受注可能

- プロトタイピングとカスタマイズの簡素化

- ショップの柔軟性と収益性の向上

▶Meltioのワイヤーレーザー金属AMが金型加工会社に与える重要な利点

Meltioの技術を金型加工会社で使用する際の利点は次のとおりです。

- さまざまな材料を一度に使用できるマルチ素材出力

- 高精度と信頼性

- 24時間作業可能なシステム

- 複雑な形状も容易に実現可能

- 現場の労働者が簡単に学べる

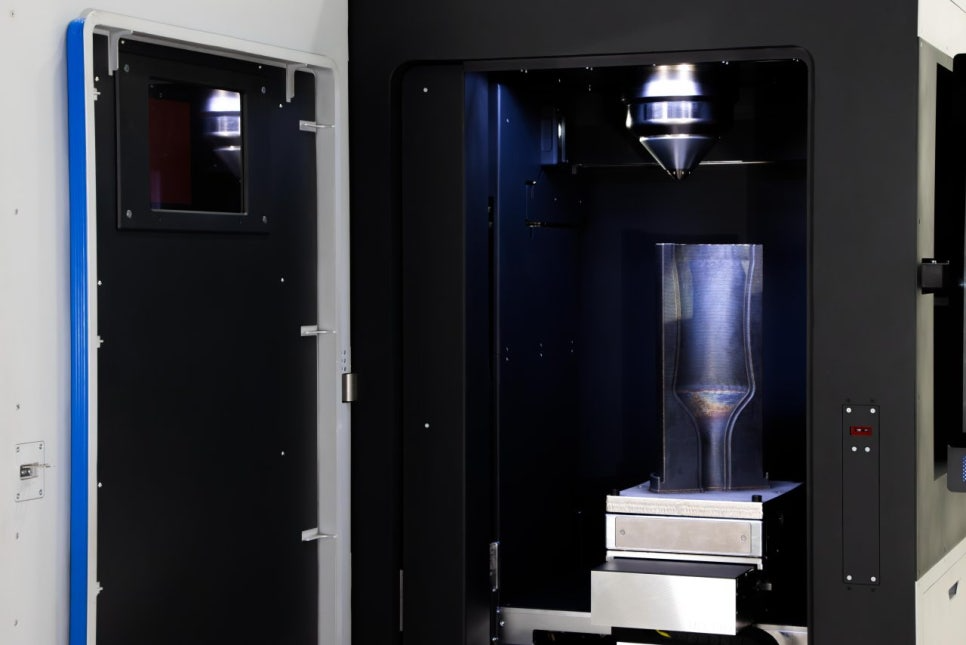

ワイヤレーザー金属3Dプリントは、冷却性能、内部精密構造、軽量設計が要求される高性能金型の製造に特に強力であり、Meltio M600、産業用ロボット統合キットなどと組み合わせて活用すれば、現場に最適化された金型製造ソリューションとして位置づけられます。

設計自由度を広げ、材料も最適化して冷却効率が向上すれば、サイクル短縮はもちろん、製品品質まで一緒に引き上げることができます。

これに加えて

- コストと素材の削減

- クイックプロトタイプ制作と少量のカスタムプロダクト生産の効率性向上

- 高耐久性素材(チタン、銅、アルミニウム、ステンレスなど)出力可能

- 材料の無駄を最小限に抑える

- 摩耗した部位のみ補修して金型全体を交換する必要がないクラッディング作業可能

- 最大80%冷却サイクルの短縮

- メンテナンスサイクルの削減で生産性を向上

などのメリットを持っており、従来の切削方式では不可能であった複雑な形状実装や、複数素材の組み合わせの部品製作も可能です。

●品質と持続可能性の点で、Meltio DEDテクノロジーが提供する利点には何がありますか?

| 持続可能な操作 | 金型寿命と品質向上 |

| – 廃棄物の削減

- 冷却サイクルの短縮とエネルギー効率の向上 |

– 高サイクルSPI分類(101~105等級)満足

– 射出金型インサートの均一冷却、欠陥低減、品質安定化 |

▶未来に備えた製造戦略

今は、金型製作産業がさらに一歩進化しなければならない時期です。

複雑な形状、短納期、高いコスト効率を要求する市場の流れの中で、今では従来の方法だけでは限界が明らかになっています。

こういう時ほど重要なのは柔軟でありながら強力な転換戦略です。

Meltioのワイヤーレーザー金属積層製造技術は、既存の設備はそのままにしても、冷却金型の製作、高摩耗部品の修理、AMとCNCの統合運営など、さまざまな可能性を開きます。

よりスマートに、より速く、より正確に。

Meltioは金型製作のすべての過程を一層効率的に変える解決策となります。

今の悩みを明日の競争力に変えてみてください。