大家好,这里是 HDC。

今天我们来介绍一下Meltio的全球案例,它实现了能源行业中复杂金属零件的单次输出生产。

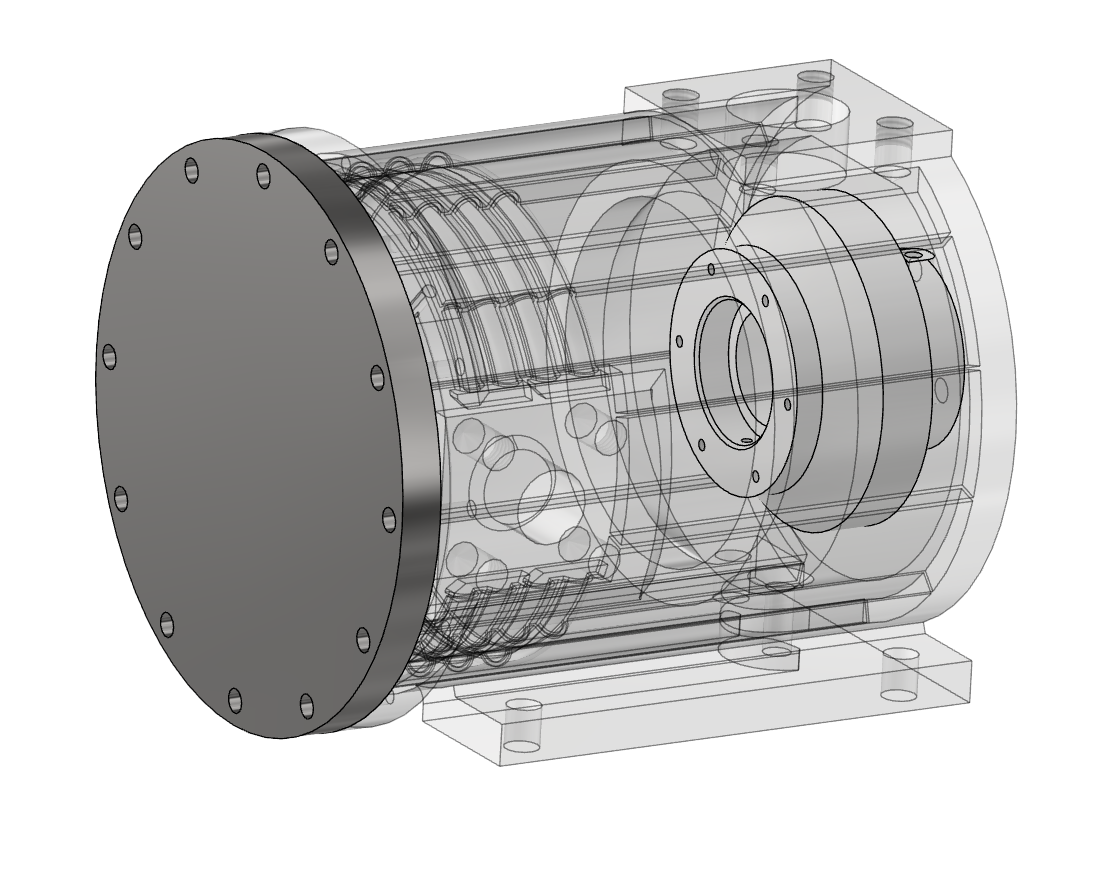

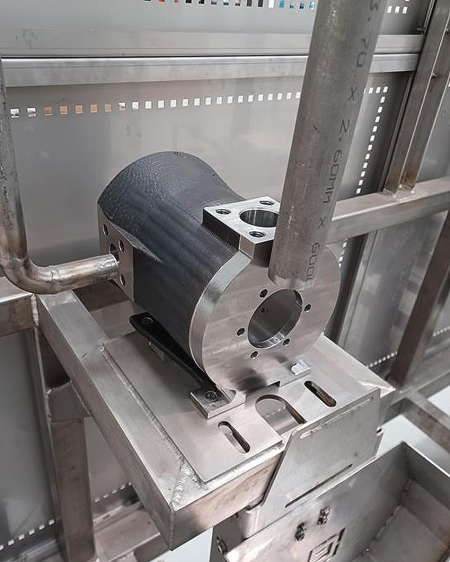

捷克研发专家 ROEZ 使用 Meltio M450 在单输出中生产具有内部流动结构的涡轮机壳,从而确保了生产力和设计自由度。

这个案例很有意义,不仅适用于能源领域,也适用于国防、船舶、航空航天等领域。

▶ 金属增材制造的潜力:Roez案例研究

如何才能高效地制造能源行业所需的复杂部件?

捷克研发专家公司 ROEZ R@D满足关键部件的设计灵活性、制造速度和可持续性。

我们介绍了Meltio的金属3D打印解决方案。

▶ 制造高效能源组件的技术限制

涡轮机壳是利用低温差的热回收系统的关键部件,其内部流路和精度要求极其复杂。

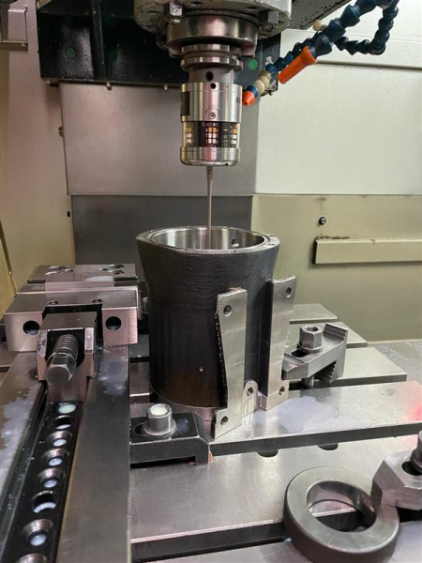

制造过程复杂,传统的 CNC 加工或基于粉末的 3D 打印方法存在很大的成本和材料限制。 ROEZ R@D需要一种新的解决方案,可以在一次构建中生成复杂的形状(包括内部结构),而无需单独的后处理。

✅ 无需依赖外部供应商,即可快速制作复杂零件的原型并进行迭代改进

✅ 与传统制造或外包 3D 打印相比,有效缩短了交货时间和成本。

✅ 以前难以应用的先进材料现在可以在实际过程中使用。

✅ 可扩展的增材制造解决方案可以集成到您的生产线中,且最大程度地减少干扰。

▶ Meltio M450 提供的技术优势

✅ 即插即用: 无需焊接或单独设备即可使用

✅ 多材料兼容性: 单机可输出S316L、ER70、Ti、Ni等多种合金。

✅ 运营自动化: 直观的界面+远程监控,只需最少的人员

✅ 成本竞争力: 仅使用线材即可实现高性能,无需电极定制

✅ 实现复杂形状: 实现涡轮机壳与内部欧元作为单一输出

|

|

[实际输出示例]

- 使用的设备:Meltio M450

- 行业:能源

- 材质:316L不锈钢

- 输出时间:85小时

通过这种方式,Meltio 的解决方案解决了高附加值能源组件生产中的复杂几何形状、材料灵活性和生产速度问题,为现实工业环境中提供了快速适用的替代方案。

如果您正在寻找可持续的制造创新,Meltio 的增材制造技术可能是答案。