こんにちは、HDCです。

ツールスチールは、今日の製造業において非常に重要な役割を果たしています。

極限のストレス、高温、摩耗に耐えるように設計され、ダイカストから射出金型まで厳しい産業環境で安定した性能を発揮します。

Meltioは金属積層製造の可能性を拡大していくため、

Meltioは、ワイヤーレーザーベースの金属積層技術(LMD)を活用し、安定して出力可能なツールスチールの範囲を継続的に広げています。

今日はMeltioがテストしました H11、H12、H13、P20、M7 などの工具鋼を中心に

各素材の 機械的特性、印刷可能性、活用事例、熱処理推奨条件 などをご紹介します。

これにより、あなたの産業現場に適した材料を選択するのに実用的な支援を提供します。

| ツールスチールの概要 (Material overview)

工具鋼は大きく炭素鋼、合金鋼、高速導鋼に分かれ、

硬化および熱処理が可能で、金型、ダイ、切削工具などの他の材料を成形または切断するために使用されます。

ツールスチールのマルテンサイト含有量は、その機械的特性を決定する重要な要素です。です。

マルテンサイトはオーステナイト状態で急冷(クイッチング)されると形成され、

硬度、耐摩耗性、耐衝撃性を高める上で重要な役割を果たします。

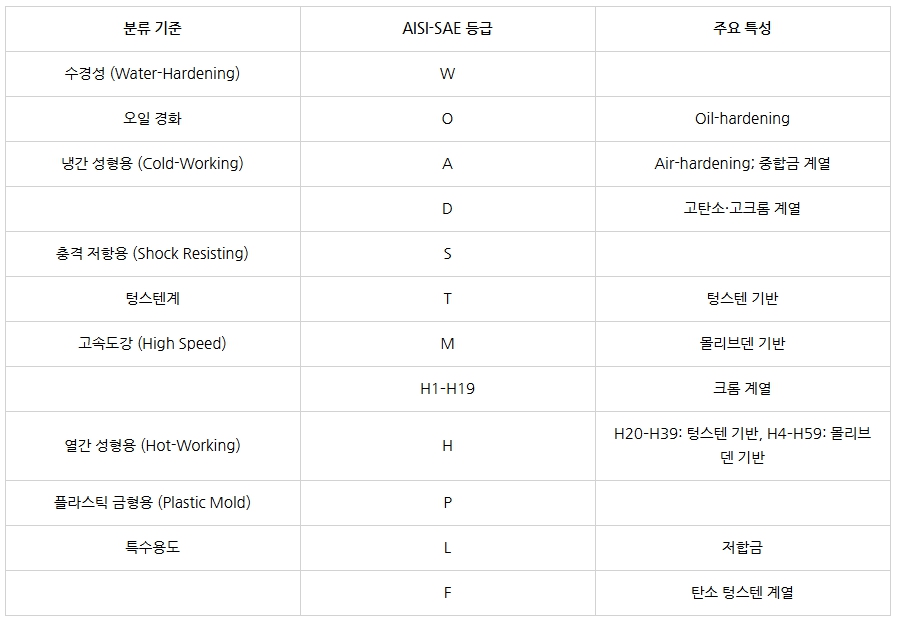

代表的な工具鋼の分類は次のとおりです。

現在、Meltioで最も頻繁に使用されており、印刷頻度の高いツールスチールは、 H11です。

この素材はMeltioの公式積層可能素材に分類され、

詳細な物性情報はウェブサイトのデータシートで確認できます。

加えて、Meltioは H12、H13、H17、P20、M7 等のツールスチールに対する積層テストを完了した状態です。

| H11 ツールスチール

H11は最も広く使われている工具鋼の一つであり、

鍛造、ダイカスト、押出、プラスチック金型など、高温で繰り返される衝撃や摩耗に強くなければならないプロセスに主に使用されます。

この素材は摩耗、変形、高温に非常に強い耐性を有しており、

部品全体ではなく一部の領域だけが高性能を必要とする場合にも適しています。

H11は溶接性と接合力に優れ、

これらの部位に均一で硬いコーティング層を形成するのにも有効である。

[積層製造時の特徴及び熱処理過程]

H11は3D印刷中にすでに硬化した状態で積層されています。

この場合加工が難しく、延性が低くなり 割れが生じやすい状態になります。

だから一般的にはクラッディング(表面パッド)や簡単な機能付加を除いて、

適切な熱処理プロセスが必須です。

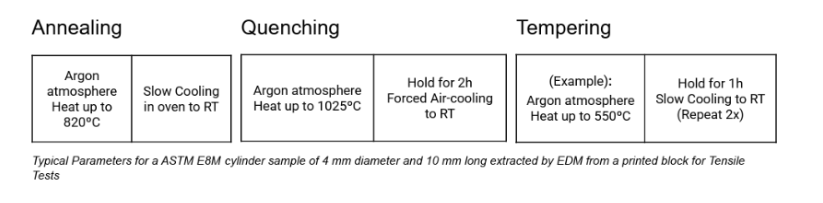

理想的な熱処理手順は次のとおりです。

-

-

ゆるみ

-

– 出力直後、ビルドプレートから取り外す前に適用して内部応力を減らし加工を容易にする

例:アルゴン雰囲気で820℃まで加熱後、オーブンでゆっくり冷やす

-

-

急冷(Quenching)

-

– 1025℃まで加熱後2時間保持→空冷方式で冷却

-

-

焼戻し

-

- 550℃まで加熱→1時間保持後ゆっくり冷却(2回繰り返し推奨)

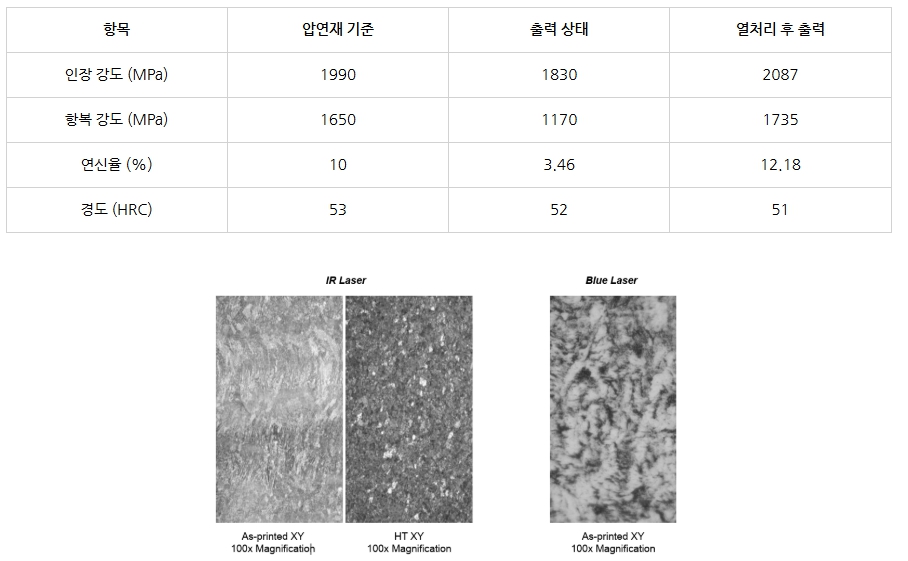

[出力速度と機械的特性]

H11は最も速く出力される素材ではありませんが、

(ブルーレーザー基準150g/h、赤外線レーザー基準141g/h)

産業現場での需要とユーザー満足度が非常に高い材料です。

-

外部試験機関でASTM E3-11:2017基準に従って10×10×60mmサンプルを分析した結果、出力直後と熱処理後の両方 均一な微細組織構造を備えたことを確認されました。

-

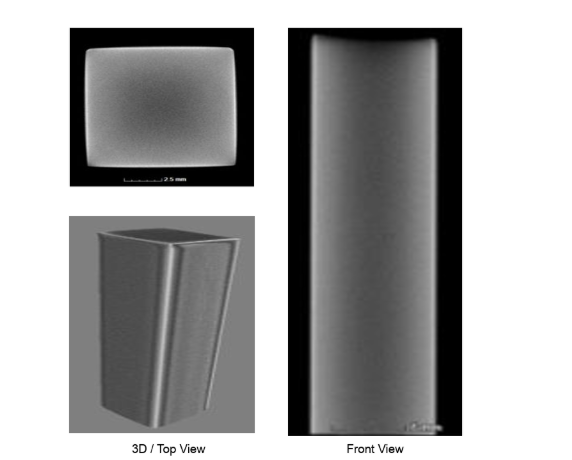

また、CTスキャンで 空隙や欠陥が全くない内部品質を確保し、解像度は24μm/pixelで非常に精密なレベルです。

【H11と316Lステンレスの二重素材積層及び応用可能性】

H11ツールスチールは 二重素材印刷や補強材用素材でも需要の高い材料です。

特に316Lステンレス鋼の上にH11を積層する際の挙動を理解することは

クラッディングや複合材の用途に関しては非常に重要です。

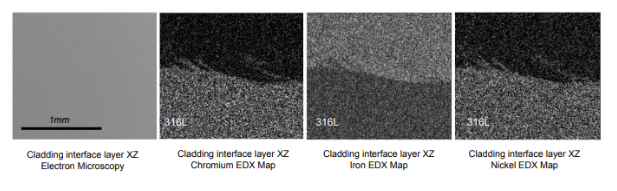

Meltioは、これらの材料間の相互作用を分析するために

EDX(エネルギー分散型X線分析)マップを活用して希釈領域を精密に可視化しました。

以下は、電子顕微鏡画像とともに各元素(クロム、鉄、ニッケル)の分布を示すマップです。

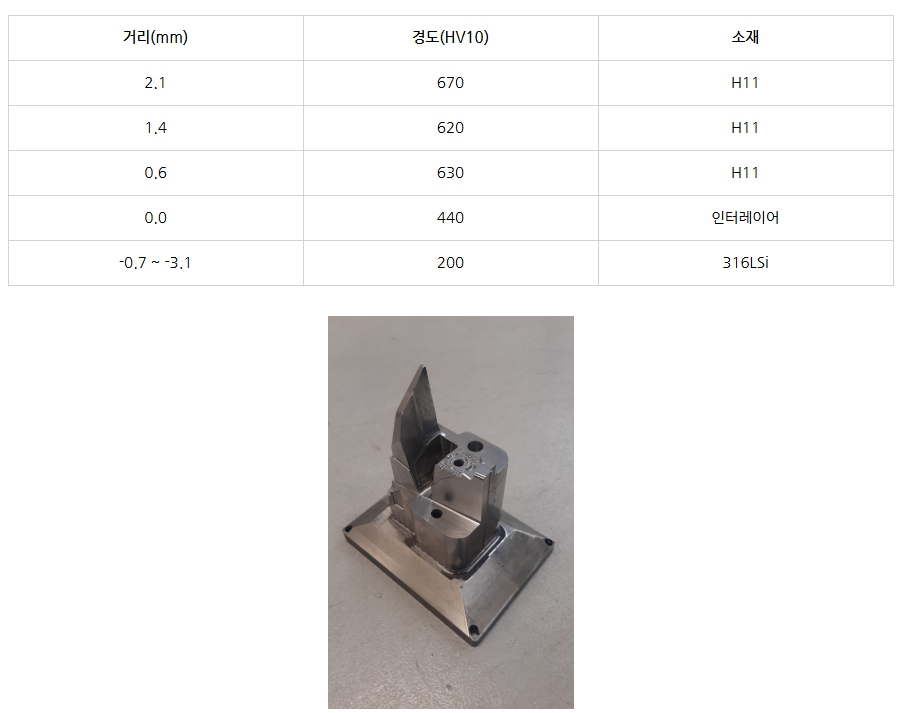

H11と316Lの間の遷移領域で硬度変化を測定した結果、

単一のクラッド層だけでも 十分に安定して均一な機械的特性を確保できることが確認されました。

対応するテストは、30×60×20 mmサイズのブロックをEDM方式で切断することによって

Verified Density Parametrization方式に進み、

UNE-EN ISO 6507-1規格に準拠した外部専門試験機関によって分析されました。

Meltio技術を活用した代表的な応用事例の1つ H11工具鋼を単線で積層して

射出金型インサートの製作方法です。

従来方式ではソリッドブロックを加工してインサートを作るため素材の無駄が多く

複雑な形状ほど加工時間が長くかかる欠点がありました。

しかし、 MeltioのLMD積層方式銀インサート 最終形状に近く直接出力できます。

素材使用量と加工時間を大幅に短縮できます。

この方法は、特に次の場合に非常に効果的です。

-

-

カスタムインサートの製造

-

少量生産

-

また、 機械的性能はそのまま維持しながらもはるかに柔軟な生産戦略を確立することができます

従来の方法よりも経済性と生産性の両方が優れています。

下の写真は、ビルドプレート上で加工まで完了した実際の金型インサートの結果です。

近年、Meltio技術に対する金型業界の関心が高まるにつれて、

H11とCuCrZrを組み合わせた異種材料出力工程も開発中にあります。

例えば、H11素材に 冷却チャンネルを内蔵そして、CuCrZrインサートを結合する形状設計を適用して

金型性能と耐久性を同時に高める方式が試みられている。

このような複合材料出力は 複雑な形状の実現、冷却効率の向上、高付加価値インサートの製造に非常に有利です。

| H12 工具鋼

H12はH11に比べて耐摩耗性に優れ、高温環境で長時間使用してもより安定した性能を提供します。

ただし、その分若干の靭性は犠牲になります。

炭素含有量が少し高く、クロム含有量が減少したのではなく、タングステンが追加され、硬度と熱安定性が向上しました。

したがって、衝撃強度や延性ではなく 高温での耐熱性と耐摩耗性が重要な環境に適した材料です。

H12は高力鋼鉄を処理する 熱間成形用工具、ガラスや高耐熱プラスチック成形用 金型、

焼結および粉末冶金プロセスで使用される ダイ(die) などによく使われ、

高温でも形態と硬度を維持することが重要なすべての状況で役立ちます。

また、H12は 高温環境下で研磨性の摩耗が激しい金型作業に最も選ばれる素材の一つです。

例えば、耐熱性が求められる難削合金用押出インサートや、高温スタンピングに使用される金型部品の製作によく利用されます。

| H13 工具鋼

H13は耐熱性、熱疲労抵抗性、硬度、靭性のバランスがよく取れた代表的な熱間金型鋼で、

世界中で最も広く使用されている工具鋼の一つです。

H11、H12と比較すると、H13はバナジウムとモリブデナム含有量が高い 熱衝撃に強く繰り返しの加熱・冷却サイクルでも優れた耐摩耗性能を示しています。

この特性のおかげで、H13は急激な温度変化と機械的ストレスを頻繁に受けるツールにも耐え、寸法安定性や寿命を犠牲にすることなく使用できます。

また、 コアピンやインサートのような繰り返し熱サイクルを受ける部品によく使用される代表的な材料でもあります。

亀裂や熱亀裂に強く信頼性が高く、様々な熱的・機械的環境でも安定した性能を発揮するため

グローバル熱間金型用素材の中で最も広く選択された定番と言えます。

| P20 工具鋼

P20は 事前熱処理された工具鋼プラスチック射出金型や低融点合金用ダイカスト金型に多く使用されます。

出荷時は既に熱処理(一般的に30~36HRCレベル)になっているため、加工後は別途の熱処理工程なし

すぐに金型の製作に使用できます。

製作工程を素早く簡単にできるメリットがあります。

適度な硬度、優れた加工性、そしてまともな靭性を兼ね備えたP20は、

高温や高摩耗環境ではなく、中・大型金型ベースや一般的な金型部品の製作に最適します。

通常はプラスチック射出金型のキャビティ、コアインサート、アルミニウム・亜鉛用ダイカスト金型、

そして、寸法精度や加工の容易さが重要な金型フレームなどに活用されます。

もちろん、高温や極端な摩耗条件には適していませんが、

一般目的の金型製作には安定で実用的な選択肢になります。

コスト、加工性、および機械的性能の間でバランスのとれた特性を提供します。

| M7工具鋼

M7はモリブデン系高速工具鋼(HSS)系の素材で、

より広く使われているM2よりも炭素とバナジウムの含有量が高く、高温でもより高い硬度と刃保持力(edge retention)を持ちます。

おかげで 高温耐性と耐摩耗性が同時に重要な高性能切削工具に特に適した素材です。

M7は赤色加熱温度(作業中に工具が赤くなってくるほどの高温)でも硬度を維持できます。

高速加工時にも工具の摩耗を減らし、長寿命が期待できます。

一般的にM2よりも性能が必要ですが、M42のように コバルト含有量の高い鋼種は、価格や脆性が負担されるとき

M7が良い選択肢になります。

代表的な用途はツイストドリル、エンドミル、ブローチ、リーマー、パンチなどであり、

特に 高い圧縮強度と耐久性この必要な冷間加工用工具に多く使用されます。

他のHSSシリーズと同様に、M7も 硬度と靭性のバランスのとれた特性持っている

切削中に発生する衝撃や圧力に耐え、安定した加工性能を発揮します。

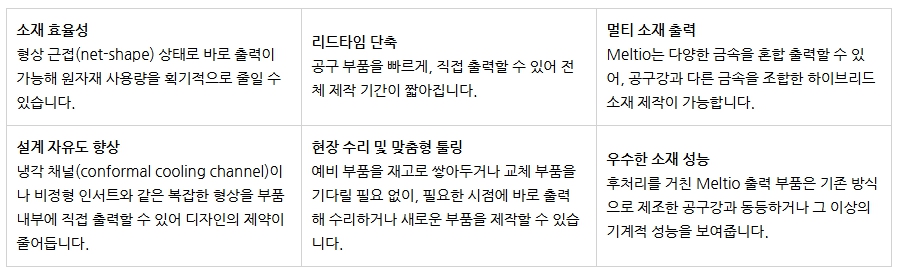

| なぜMeltioの工具鋼なのか?

これらの利点に基づいて、Meltioの積層製造は工具鋼の製造方法を革新的に変えています。

効率的で費用対効果の高い製造ソリューションあなたが探しているなら、Meltioは答えになるかもしれません。

|工具鋼の主な活用分野

▶ 金型・ツーリング産業

Meltioの技術は形状近接部品を迅速に製造することができ、オンデマンド製造と修理、およびハイブリッド材料の用途に適しています。

▶ 自動車産業

成形工程で迅速な繰り返し生産のための工具製造に活用されます。特に熱疲労抵抗性に優れた素材を提供し、短期生産や試作品製作時のコスト削減に効果的です。

▶ 宇宙航空産業

耐摩耗性に優れた高硬度工具(M7など)を製作し、精密で高性能の低量生産ツーリングに適しています。また、軽量化と複雑な形状統合にも有利なソリューションを提供します。

▶ 重工業分野

工具寿命を延ばすために部分補強または修理を行うことができ、交換サイクルと大型工具のコストを削減できます。極端な環境でも耐えられる高温作業用工具鋼の製作に効果的です。

*W-LMD技術は微細組織に優れ、密度が99.998%に達する部品を生産することができ、鋳造製品の特性を凌駕し、鍛造レベルに匹敵する品質を提供します。

|工具鋼を活用した高度化された積層製造技術

高性能工具鋼を精密かつ一貫して印刷できることは、

納期短縮、原材料の削減、設計自由度の確保したいメーカーに新しい可能性を開きます。

H11で部品を補強したり、H12で高耐熱金型を製作したり、P20を活用して金型インサートを最適化するか、

Meltioの技術は、これらの工具鋼の可能性を最大限に活用するのに役立ちます。

Meltioは引き続き様々な素材を試験・検証しており、

これにより産業全体 実質的な性能向上とコスト削減効果を提供する積層製造ソリューションを拡大していきます。

これは、強度、耐久性、柔軟性を犠牲にすることなく製造効率を最大化する方法です。